BWS伺服在慢走丝加工机床上的应用

响应水平调整到一个不使伺服电机运行有振动的最高的控制水平,这个增益水平上伺服电机的运行效果是是伺服系统在 0.5rpm的速度下运行追随误差基本保持在2个脉冲范围内,但是在运行的某几个点的时候,会跳变到3~4个脉冲。这是慢走丝设备运行不允许的,必须通过调整伺服的增益来改善这样的运行效果,因为这样的追随误差的跳变是由于在某个运行点上伺服系统的负载情况发生改变,而由于伺服系统的响应又不够快,所以才会出现追随误差变大的情况。通过以上分析,需要实现的就是提高伺服系统的响应水平又不能使伺服电机运行过程中出现任何的振动。为了既不让电机振动,又提高增益水平,只有将2-03加大降低机构传动的振动,才能提高2-04和2-00从而提高伺服系统整体的增益水平位置较高的响应,同时,还不能把2-03的值调整地过高,因为它会影响位置追踪误差。

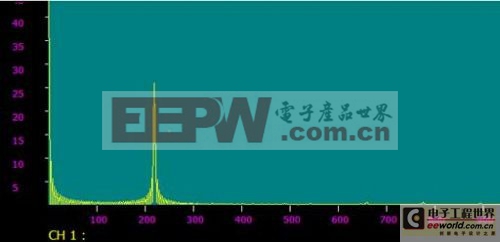

在增调整已经很理想的情况下,开始安装工件试切。在试切过程发现一个很异常的现象,即在x轴以0.3rpm速度进给时,y轴的追踪误差会有一个不断的跳变,当时y轴根本没有信号输入,是不应该有任何移动的。出现这样的情况只有两种可能,一是有信号干扰,二是发生了机械振动!通过判断是在x轴以一定速度移动时,y轴会有共振产生!利用我们调试软件BWS-DDS找到共振频率,消除共振,调试完成。共振抑制频率点的抓取如图3所示。

图3 共振抑制频率点

4.2 工件测试

作为加工机床,一定要通过加工试切来证明我们的伺服是否能够满足慢走丝机床的应用场合。图4是BWS-BBH伺服加工的工件效果图,图4显示是在磨掉一部分氧化层以后检测其表面光洁度,从1号~3号加工效果越来越好,单纯从加工效果上看3号的表面光洁度已经可以已经与原伺服系统17位编码器的高精度伺服电机的加工效果接近。

图4 加工试切工件测试

5 结束语

BWS-BBH伺服主要是应用在控制系统中进给控制方面,伺服运动性能如何,直接关系着工件的加工精度和表面粗糙度。客户原来使用的是国外知名品牌的伺服系统,其伺服电机是采用17位高线数编码器,而BWS伺服系统则采用的是BWS-BBH系列伺服系统配套使用的ECMA电机,其编码器仅仅是2500线的低线数的伺服编码器。应用BWS伺服系统的慢走丝加工机床的加工精度和表面粗糙度与客户原来采用17位高线数编码器的伺服系统的慢走丝机床相差无几。从而使客户的制造成本在性能不降低的前提下得到了大大的压缩,提高了其产品在慢走丝加工机床的市场竞争力。

- 基于TMS320F28334的伺服系统模块设计(02-25)

- 基于DSP+CPLD的伺服控制卡的设计(04-10)

- 基于DSP的机器人视觉伺服系统研究(04-17)

- 基于DSP的无刷直流电机伺服系统设计(03-14)

- 基于DSP NNC-PID的电液位置伺服控制系统设计(07-24)

- 基于DSP的CANopen通讯协议的实现(01-18)