数控机床反向间隙的测量与补偿

时间:09-18

来源:互联网

点击:

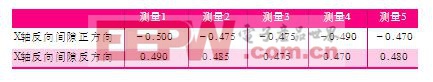

反向走刀时,先走间隙值, 然后再走所需的数值,因而原先的间隙误差就得以补偿。由于这种方法是利用一个控制程序控制所有程序中的反向走刀量,因此只要输入有限的几个间隙值就可以补偿所有加工过程中的间隙误差,此方法简单易行,对加工程序的编写也没有影响。 具体操作:在如图2所示的反向间隙输入框中加入前面求出的反向间隙补偿值,再测量补偿精度。但是此方法的控制依据是实测得的各运动轴的间隙误差值,因此受测量误差的影响。 表1 反向间隙的测量数据 其存在以下不足之处: ⑴由于运动键中丝杠与螺母之间的间隙值在丝杠全长呈非线性关系, 因此以一个测量值代表共综合间隙误差是不合理的,加上测量间隙值时存在误差,因此这种补偿法准确度较低; ⑵一般进给链的综合间隙误差是在静态条件下测出的,而机床实际是在动态环境下工作的,因而静态误差与动态误差有较大差别。因此这种补偿法不能真实补偿实际误差; ⑶不能补偿因切削力引起的误差。 结束语 综上所述,反向间隙误差补偿是数控机床保证其加工精度的重要手段。系统参数补偿法不影响加工程序的编写,易操作,简单明了,在一定范围内具有一定的效果,但局限性较大。加工程序补偿法效果较好,适用于开环、半闭环系统,特别是对没有补偿功能的系统具有较大的实际作用。但这种方法,增加了零件加工编程的复杂性,对使用人员的编程技巧有较高要求。 反向间隙值输入数控系统后,数控机床在加工时会自动补偿此值。但随着数控机床的长期使用,反向间隙会因运动副磨损而逐渐增大,因此必须定期对数控机床的反向间隙值进行测定和补偿,从而大大减少或消除反向间隙对机床精度、工件加工精度产生的不良影响。

- NC MONITOR的数控机床监控网络的建网方法(12-21)

- 机器人与机床集成应用的现状与问题(12-20)

- 基于以太网的数控机床控制系统核心深入(12-20)

- 数控机床总线故障的诊断及处理(12-20)

- CAN总线实现数控机床的网络化(12-20)

- 变频器在数控机床主轴上的应用(12-14)