基于Profibus现场总线的车间生产过程自动化管理方案设计

随着汽车行业之间竞争的日益激烈,各生产厂家都普遍面临着提高生产效率、降低生产成本、提高生产管理水平等种种压力。对于汽车项目而言,无论是新建项目,还是现有设备的扩展和改造,在规划和设计控制系统时都应该有一个基本指导原则:采用最先进的自动化技术和产品,从而最大程度减小系统集成和调试时间、降低投资成本,方便生产运行阶段的维护与工艺调整;提高各工艺设备系统的稳定性,减少故障停机时间保证计划产量的实现。

西门子公司的Profibus现场总线网络技术为这个系统提供了一个完整的解决方案。在过去的十多年里,随着生产车间自动化和过程自动化中分散化结构的迅速增长,现场总线系统的应用日益普遍。其原因之一是现场总线系统实现了数字和模拟输入/输出模块、智能信号装置和过程调节装置与可编程逻辑控制器(PLC)和PC之间的数据传输,把I/O通道分散到实际需要的现场设备附近,使安装和布线的费用开销减少到最小,从而使成本费用大大的节省。其原因之二是标准化的现场总线具有“开放”的通信接口,允许用户选用不同制造商生产的分散I/O装置和现场设备。

Profibus现场总线系统的结构是透明和开放的。只有这样,工程师们才可能从市场上大量可供应的现场设备和部件中选择最佳的产品组成他们自己的系统。现场总线Profibus满足了生产过程现场级数据可存取性的重要要求。一方面它覆盖了传感器/执行器领域的通信需求,另一方面又具有单元级领域的所有网络通信功能。特别在“分散I/O”领域,由于有大量的、种类齐全的、可连接的现场设备可供选用,同时该总线系统又提供了丰富的设备诊断信息,操作员可以直接通过监控计算机了解整个车间系统设备的健壮性,为故障的判断提供直截了当的辅助手段,大大减少了故障的排除时间。

有了Profibus现场总线系统的电气技术方面的保证,并且在设计中融人了先进的TPS生产管理理念,从而使总装车间的信息传递、物流状况等实时地展现在管理者和操作者的面前,及时有效地提高了管理水平,减少了故障停线频率,保证了汽车的质量。

1系统的技术要求及功能概述

1.1管理职能

该系统作为轿车总装车间信息传递的一个子系统,要求实现如下过程的管理职能:

(1)工序作业管理

各工序可以由操作者通过系统进行支援呼叫和必要信息的远程传递,如维修、供应、工艺、质量等,使工序过程透明化。并对各区域、各类别呼叫进行分类统计分析。

(2)设备状态管理

在线主体及关键设备可以通过对人工呼叫、设备信号提取等方式,确认设备生产运行状态、维修需求等,以进行相关的指示、播报,并对主生产线的停线工时进行分析和报表统计。

(3)质量管理

系统能通过人工呼叫、设备控制信息采集等方式,确认可能严重影响产品质量的装配过程,对影响过程和位置进行实时申报,并在必要时控制停线,同时进行数据库记录存储、查询和统计、分析。

(4)供应(物流控制)管理

对物流配送的需求进行实时呼叫,并给物流系统直观提示;对生产线节拍进行提示,为

物流配货提供支持;就物流对生产过程的影响进行实时记录,并统计及生成有关报表分析。

(5)节拍管理

系统通过节拍提示屏进行节拍进程提示,结合必要的预警音乐,作为操作工人和物流配货的工作提示。

(6)停线管理

对如下几种情况赋予系统停线权限:

①在主装配线(一次内饰、底盘线、二次内饰)工位呼叫发出后,车到整车位没有消除呼叫时。

②设备限制不可以越位装配的,在到达位置限制点时。

③重要质量问题停线,如漏装、装配不合格等。

④计划停线,即按照生产计划的停线,如产量完成停线,休息时间停线等。

⑤停线原因的统计与报表:系统具备对各类停线进行统计和汇总分析的能力,并能够生成相关报表。同时核算主线开动率。

(7)环境管理

系统除常规工位状态显示外,能够进行生产计划、完成产量、停台、日历、时间等有关信息显示,并能有选择地通过广播系统播放多种背景音乐。

1.2 信息输出形式

系统信息采用如下五种方式输出:

(1)LED双基色显示屏

规格大小为:4 000 mm×2 000 mm,双面显示;对生产工位状态、生产状况(生产计划数量、完成产量等)有关信息进行综合显示。该方式是系统输出的主要途径。

(2)电脑终端

设置电脑终端,并赋予不同的权限,进行信息显示、汇总分析、设置和系统管理等。该方式是系统输出和管理的主要手段。在终端预留以太网接口,以便将车间级信息通过Internet共享。

(3)声音报警

对重要的呼叫内容,在显示屏附近和现场关键点设置声音报警。该方式是系统输出的辅助手段。

(4)灯光报警

对重要的呼叫内容,在显示屏附近设置转灯报警,所有拉线点设置灯光指示。该方式是系统输出的辅助手段。

2系统组成

2.1系统硬件的组成

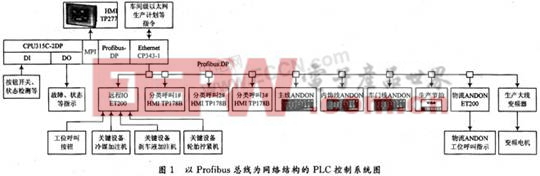

以Profibus总线为网络结构的PLC控制系统如图1所示。

(1)主控柜单元

本单元包括PLC-CPU、HMI、以太网接口及Profibus主站单元。CPU主要负责信息的处理及保存,并通过以太网接口将信息发送到厂级以太网,使总装车间内的生产信息共享。同时PLC接收来自厂级指令系统的指令,来自动调节生产节拍,保证生产计划的按时完成。

(2)生产呼叫单元

用于生产过程中,操作工人的实时支援呼叫,包括呼叫班长、维修、品质、工艺、物流火员。可以实现呼叫信息的快速传递,减少求助时间,对准时化(JIT)生产作业构成支持。本单元包括72点拉线(工位拉线呼叫)、10个触摸屏(分类呼叫触摸屏)及相关控制系统。当生产人员因有呼叫请求时立即拉下该工位的拉线呼叫开关,班长了解需求后,在触摸屏进行二次分类呼叫。呼叫分类有维修、品质、工艺、物料。

(3)ANDON看板单元

该单元包括三条主线的三块安东看板及相关控制系统,用于直观显示拉线呼叫工位、呼叫类型、重要设备状态、输送线状态等信息。当拉线呼叫动作时PLC自动记录呼叫工位以及呼叫分类等信息,并且能够实时记录当主线上设备发生故障的设备代码。然后通过远程输出口点亮ANDON看板上的指示灯,来及时提醒相关人员进行相应的作业。

(4)输送线的控制单元

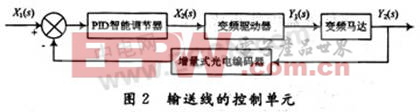

本单元包括Profibus-PA元件、变频器、变频电机等主要元件。节拍ANDON是JIT(准时化)生产的有力保证,生产线上的操作员以节拍提示为参考,在规定时间内完成规定的工作任务,做到了准时化生产。输送线的控制在此单元中尤为重要,其控制速度与生产节拍相吻合,生产节拍已定则其速度也就自动调整为与节拍相应的速度,如图2所示。

图2中:X1(s)为生产节拍指令;X2(s)为变频器输入控制指令;Y1(s)为马达控制信号;Y2(s)为输送线速度。

(5)设备管理单元

该单元主要通过输入口采集设备的状态、工作结果等相关信息。当设备出现故障或工作结果不合格等重要信息时,ANDON看板给予提示,并停止运送线,从而避免了装配质量的不良品流入下一工序。

2.2系统软件的设计

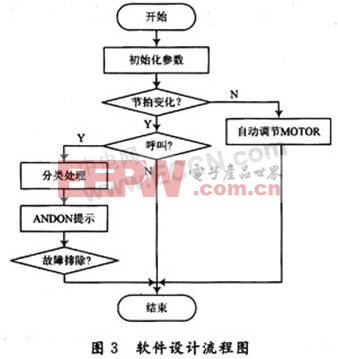

软件设计流程图如图3所示。

系统的程序开发是在SIEMENS公司STP7 V5.3下进行的,该编译器功能非常强大,能对语句、功能块、梯形图混合编译,并支持在线调试。

3 结 语

本系统的开发应用,将能充分发挥上层系统调度、优化、决策的功能,更容易构成计算机集成制造系统(CIMS)并更好地发挥其作用。有利于企业实施综合自动化策略,使企业从粗放型向集约化转化。这套系统自运行以来,稳定性非常好,未出现网络故障。

自动化 管理 方案设计 生产过程 车间 Profibus 现场 总线 相关文章:

- 基于dsPIC30F2010的土壤水分测量仪的设计研究(08-27)

- 基于嵌入式系统的数据记录分析仪的硬件设计(06-28)

- 基于DSP的小型直流风扇自动化测试系统 (06-28)

- 基于DSP的变电站综合自动化系统(01-10)

- 基于DSP的变电站综合自动化系统设计(01-27)

- 功能原型设计系列:算法工程(03-19)