基于ISPLSI及单片机的电动机保护装置的研究

1引言

高压大容量电动机是各发电厂及工矿企业的重要动力设备,由于电动机本身质量问题以及启动频繁、工作条件恶劣等各种原因,其故障率相当高。原电力部“发电厂国产高压电动机质量调查报告”表明:在所调查的34个电厂中,高压电动机总共681台,损坏103台,占15.1%;带缺陷运行183台,占36.9%;由于设备质量问题引起的占78.03%。在损坏的103台中,相间和接地故障损坏15台,占14.5%;定子绕组开路引起不平衡运行故障25台,占24.34%;其他原因引起的故障63台,占61.1%,仅就定子绕组故障统计,开路故障台数约占45.4%。

由统计资料可知,不但电动机故障率较高,而且传统的甚至目前各用户采用的保护装置都有不尽完善之处,因此应进一步研制新型的电动机保护装置,本文所介绍的基于ISPLSI及单片机的新型微机保护装置具有一系列新的特点。

2装置硬件组成及工作原理

装置的硬件电路原理框图如图1所示。

在原理图中,采用主从式单片机结构,主单片机采用80C196KB,完成数据的采集、分析、处理及故障判断。虽然80C196KB片内含10位A/D转换器,但为了提高精度,本装置采用了2片16位TLC320AD58芯片。从单片机采用AT89C52,完成整定值设置、信号显示、机间通信等功能。为了提高电源的可靠性,电源采用台湾明伟T—40B型开关电源。

电路采用Lattice公司生产的在系统可编程器件ISPLSI—1032E配合主从单片机协同工作,其等效逻辑电路如图2虚线框内所示。

装置中的ISPLSI主要由以下四部分组成:

(1)DMA控制器

本装置采用高速数据采集系统,数据采集量很大。在数据采集完成时,CPU让出总线,由ISPLSI将采集到的数据直接传送到RAM。数据存储完毕,ISPLSI将总线交还给CPU。在此过程中,CPU处理数据过程不受影响,也就是说,采样过程对CPU是透明的。

(2)串并转换组件

采集到的串行数据在ISPLSI内部完成串并转换,并在DMA控制器的控制下,以并行方式传送至RAM中由地址发生器指定的位置。

以下是用ABEL语言描述的DMA控制器及串并转换组件

(3)主从机应答控制器

采用“握手”方式进行主从机数据交换,以提高数据交换的可靠性。

(4)预处理功能块

3软件设计

本装置的软件主要由故障检测处理和通信两大部分组成。故障检测和处理采用96单片机实施,是本装置的主体部分,相应软件按照快速精确的算法完成故障检测、判断及处理等功能,以达到实时的基本要求。通信部分与AT89C52单片机接口,完成参数整定的输入、故障报警、系统状态及参数的显示,以及接收用户输入的其它一些操作指令。

3.1计算方法

电动机的电源6kV系统是不接地系统,交流电流采样只取Ia和Ic两相即可,并相应由A相和C相电流互感器CT获得。零序电流直流由零序电流互感器CT获得。相应的处理程序计算出正、负序电流有效值后,再进行过流保护和负序保护等相关参数的判定。电压信号由母线电压互感器PT获得,计算出有效值后与整定值进行比较,完成欠压保护的判断。

3.1.1差分滤波

为了抑制非周期分量的影响,加快计算速度,同时获得更好的抑制衰减直流分量效果,可取差分步长k=1,其一阶差分方程如式(1)所示

Y(n)=X(n)-X(n-1)(1)

由差分方程(1),每周期采样12个点,计算出差分采样序列:Ika, Ikc, Uk, Ik0即分别为A、C相差分序列、电压、零序电流差分序列。

3.1.2傅氏算法

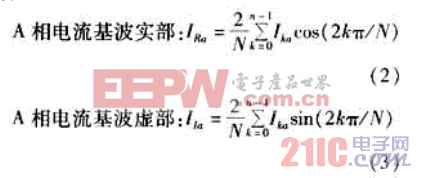

利用傅氏算法从上述差分采样序列中提取基波分量,由下式(2)、(3)算出如下各量

同理可算出C相电流实、虚部IRc、IIc,电压实、虚部UR、UI及零序电流实、虚部IR0、II0。

3.1.3相量滤序算法

即由A、C两相电流的基波算出正、负序电流的实、虚部,如式(4)~(7)所示

3.1.4有效值计算

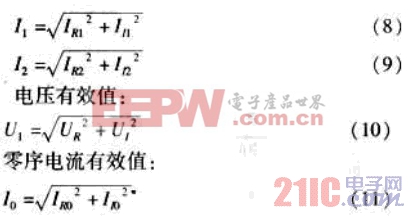

正序和负序电流有效值分别按式(8)~(11)计算

由上述算法得出的结果,与整定值比较,可完成以下保护功能:

(1)短路、堵转、启动时间过长保护(即正序保护);

(2)不平衡保护(即负序保护);

(3)单相接地故障保护(即零序保护);

(4)欠压保护(即电压保护);

(5)过热保护。

对于过热保护,本装置分别考虑了正负序电流的热效应,等效电流表达式如式(12)所示

其中k1启动时取0.5,启动后取1,k2可在3~10之间选择,一般取6。

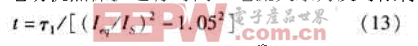

电动机热保护运行时间—电流关系为反时限特性曲线如式(13)所描述

式中τ1——所选择发热时间常数,在150~2400s之间调节(级差6s)

IS——电动机额定电流

3.2故障监控程序主流程图

故障监控程序主流程图如图3所示。

4动模实验及运行效果

本装置进行了动模实验,在模拟电动机各种故障试验中,本装置动作正常,其动作时间检验如表1所示。

直流电源回路功率消耗5.6~9.

装置 研究 保护 电动机 ISPLSI 单片机 基于 相关文章:

- 电力电子装置控制系统的DSP设计方案(04-08)

- 基于TMS320F2812的高压电机保护装置 (04-26)

- DSP在无线传感系统中的应用(01-12)

- 一种基于嵌入式实时操作系统的微机保护装置网络通信方案(05-07)

- 基于DSP的新型无分电器点火装置的设计(07-11)

- 一种嵌入式可视倒车装置的设计(08-14)