可编程大电流热插拔控制

在短路条件下关闭MOSFET 迟滞控制机制的工作原理 可编程功能 可用的Power Manager II或Platform Manager器件

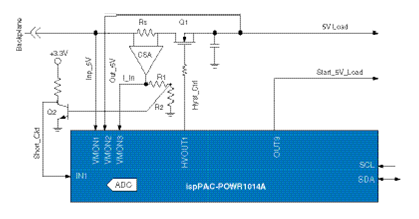

图2——带有迟滞电流限制的热插拔控制器

为了防止背板流出的电流过大,并且为了保护MOSFET防止短路时功耗过大,从而对MOSFET造成损害,MOSFET应在电流达到危险电流1us内关闭。在图2中,当通过5V电源的电流超过短路电流限制时,电源管理器件的数字输入引脚IN1由晶体管Q2驱动为逻辑0。当通过RS的电流达到短路电流时,R2两端的电压为0.7V。电源管理器件中的逻辑电路在200ns内就可将MOSFET关闭。

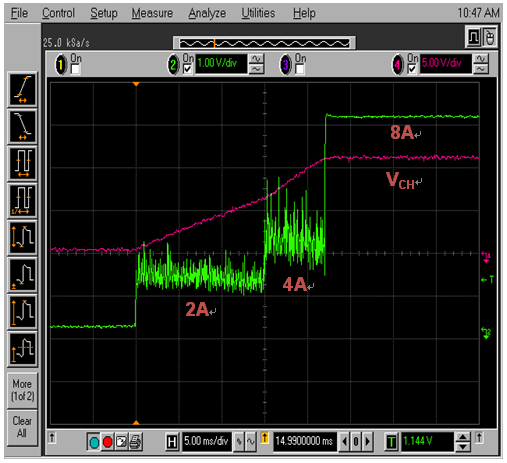

图3显示了MOSFET Q1栅极驱动电压、通过MOSFET的电流以及电容CH两端的电压图。当Hyst_Ctrl信号打开,Q1的栅极电容开始充电。同时,通过MOSFET的电流也开始增加。通过MOSFET的电流通过检测电阻RS。电流检测放大器(CSA)输出电流与RS分到串联电阻R1和R2上的电压降成正比。R1和R2两端的压降情况是由电源管理器件通过信号I_In(VMON引脚之一)进行监测。当通过RS的电流超过允许的最大限值(IH)时,VMON引脚的比较器输出翻转。因此,CPLD中的逻辑关闭Hyst_Ctrl引脚。当Hyst_Ctrl引脚为逻辑0时,MOSFET的栅极开始放电,通过MOSFET通道节流,并且通过MOSFET的电流开始下降。I_In引脚的电压降低。当电压下降至低于I_In引脚阈值(IL),电源管理器件中的逻辑重新打开MOSFET。

这种循环节流方式保持平均电流为电流阈值设置所决定的值。这种技术提供了线性电流控制的许多优点,且避免了许多潜在的稳定性的问题。

图3还说明了MOSFET工作的三个区域。第一个区域是当CH电压比较低,转换Q1的导通截止状态。通过Q1的平均电流大约是2A,并且由软件设计工具中的逻辑进行控制,用以构建电源/平台管理器件工作的简单逻辑。在这个例子中,当Q1两端的电压达到安全电压值,电流从2A变为4A(可注意到CH上的电压升高)。最后,当CH完全充电后,Q1完全导通,并允许稳定的8A工作电流。

此时,监测通过Q1的电流,并对短路(采取快速关断)或对过流采取类似断路器的行动。在这两种情况下,其他的电源管理电路由电源/平台管理器控制,如定序和复位产生,并且也将发出信号或者安全关闭电路板的运行,以防止数据损坏或者更严重损坏的情况发生。由于热插拔功能与其他电源管理功能在同一器件上的紧密集成,所以很可能发生这种损坏电路板的现象。

图3——用MOSFET的迟滞电流控制

该电路提供许多可编程特性使其适用于各种应用。

• 比较器阈值可以改为适合不同的背板电压,如5V或3.3V。

• 接触去抖周期可在50ms到2s之间变化。

• 过流和短路电流可以分别设置。

• 设计可被用于实现双电源背板的双热插拔控制器。

• 释抑时间从2至100ms可编程(在电源故障状态下,MOSFET应仍然打开)。过了这段时间,关断MOSFET。

这个例子使用莱迪思的ispPAC-POWR1014A电源管理器件来实现迟滞控制热插拔功能。然而,迟滞控制也可以使用LPTM-1247/12107、ispPAC-POWR1220AT8、ispPAC-POWR1014和ispPAC-POWR607器件实现。

- 基于USB接口和DSP的飞机防滑刹车测试系统设计(05-19)

- linux中的热插拔和mdev机制(11-22)

- 基于STM32的智能笔筒设计(10-22)

- 智能负载切换有助于实现可靠的热插拔系统(11-24)

- 如何实现PCI Express的热插拔功能(05-23)

- 如何提升数字控制电源性能?MOSFET驱动器有办法(10-25)