基于PROFIBUS现场总线技术的钴-60集装箱检查控制系统

作为当前自动化领域最热门的技术之一,现场总线仍处在不断的发展中,现在已经出现了许多种现场总线标准,如PROFIBUS、LonWorks、CAN、HART等。由不同行业发展起来的现场总线产品技术水平各不一样,应用范围和前景也各不相同,现在仍没有国际统一的现场总线标准。因此,在采用该技术进行实际的控制系统设计时,必须综合考虑各方面的因素,使所选择的产品满足系统的实际需要,并符合技术发展的主流。

钴-60集装箱检查系统是一种利用数字辐射成像原理的大型射线无损检测设备,为了保证环境的辐射安全和系统稳定运行,对控制系统的安全性和可靠性要求非常高。综合比较世界上几种较为流行的现场总线,选用了德国西门子公司基于PROFIBUS总线的S7系列PLC产品,建立起功能完备、技术先进的集装箱检查控制系统。

一、PROFIBUS概述

PROFIBUS作为符合欧洲标准EN50170的现场总线系统,是一种国际性的开放式的现场总线标准,由西门子、ABB等十几家公司和德国技术部共同推出,是目前国际上推广速度最快、用户最多、应用范围最广、最有发展前景的现场总线.PROFIBUS总线对ISO/OSI模型的七层通信体系结构进行了优化,只有物理层、数据链路层和应用层,这种流体型结构确保了数据传输的快速性和有效性。PROFIBUS总线包括PROFIBUS-DP、PROFIBUS-FMS、PROFIBUS-PA三个兼容版本。其中DP协议主要用于分布式控制系统的高速数据传输,最高传输速度可达1.5Mbps,尤其适合自动化控制领域的应用。

PROFIBUS可使分散式数字化控制器从现场底层到车间级网络化,系统分为主站和从站,是一种单主站、多从站的网络结构。主站决定总线的数据通信,可以主动发送信息。从站为外围设备,如输入输出设备、驱动器等,它们没有总线控制权,仅对接收到的信息给予确认或当主站发出请求时向它发送信息。

二、系统结构

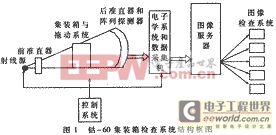

由清华大学核能技术设计研究院开发研制的钴-60集装箱检查系统利用了γ射线与物质相互作用的原理,以移动式60Co工业γ照相机作为放射源。放射源发射出的γ射线束穿过被检物体后,进入阵列探测器转化为与射线强度成正比的电信号,经过前置放大器放大、信号采集电路完成A/D变换后送到数据采集机,得到反映集装箱内物体分布情况的二维投影图像。钴-60集装箱检查系统包括射线源、准直器、阵列探测器、电子学系统、数据采集机、图像处理系统、控制系统等部分组成如图1所示。

控制系统是钴-60集装箱检查站的重要组成部分之一,它协调各子系统的运作,并保证整个钴-60集装箱检查系统的正常运行。控制系统主要包括拖车的运行控制、图像数据采集控制、射线源快门控制、安全联锁控制和系统运行监控等部分。控制系统按功能可划分为三个层次:现场设备层、设备控制层和管理监控层,其结构图如图2所示。下面对这三个层次进行具体介绍。

1、现场设备层:由各种传感器和执行机构组成,主要包括光电传感器、地感线圈、行程开关等现场信号输入设备和变频器、电机、数据采集机等运行设备。这些输入输出设备作为S7-215的I/O点接入现场总线。

2、设备控制层:由分布在各个工作现场的S7-215PLC和安装在主控台的S7-315PLC构成,它们分别利用各自DP端口通过一根屏蔽双绞线相连。构成整个PROFIBUS现场总线网络。其中S7-315PLC作为主站,决定总线的传输速率,为每个子站分配网络地址;多个S7-215PLC作为子站,负责现场的信息采集并向主站发送有关信号,以及具体执行控制命令,满足集装箱检查系统的运行流程控制要求。

3、管理监控层:作为控制系统的人机交互接口,通过安装有西门子公司SIMATICWINCC组态软件的中央监控计算机实现对钴-60集装箱检查系统的状态监控、参数设定和报警显示、记录等,并能提供完整的数据统计和各种分析图表。

三、系统功能

该控制系统完成对集装箱检查流程的运行控制,并实现系统的辐射安全联锁,防止工作人员的误照射,保证工作人员的安全和系统的正常运行。主要功能包括:

1、检查通道起点:集装箱卡车上拖车的引导控制;

2、拖车的启动、加速、减速、停车控制,保证集装箱安全平稳经过检查通道;

3、检查通道终点:集装箱卡车驶离拖车的引导控制;

4、数据采集机控制,完成采集

- 基于串口通讯的PROFIBUS性能分析诊断软件设计(02-15)

- 基于16位DSP的PROFIBUS-DP从站系统设计(07-02)

- RS485转profibus-DP网关应用案例(12-21)

- 基于ProfiBus的过程控制系统软硬件组态研究(12-21)

- 基于PROFIBUS-DP的计算机数控系统(12-21)

- 基于PROFIBUS-DP总线的变频器控制系统(12-21)