基金会现场总线FF技术在二级种子罐控制系统的应用

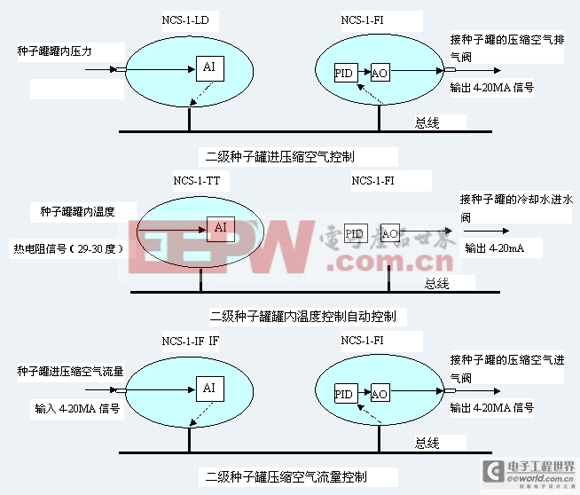

?温度: ?罐内温度:集中显示,现场显示 ?压力: ?罐内压力:集中显示,现场显示 ?流量: ?罐内压缩空气流量:集中显示,现场显示 ?PH值: ?物料PH值:集中显示 4.系统的控制功能 系统主要的报警、联锁和控制如下: ?反应罐内温度、压力、压缩空气通气量等自动报警,当以上测量值达到报警界限时,在监控软件界面显示报警状态,操作员站工控机蜂鸣器发出报警声音,提示操作人员及时处理 ?罐内温度控制:罐内温度正常范围为29-30度,采用FF现场总线温度变送器检测二级种子罐的罐内温度,FF现场总线FI仪表(将总线信号转换为传统4-20mA信号)控制“冷却水调节阀”调节罐内温度 ?罐内压力控制:罐内压力正常范围是0.02-0.05MPa,采用FF现场总线压力变送器检测二级种子罐的罐内压力,FF现场总线FI仪表控制二级种子罐的“排气调节阀”调节罐内压力 ?罐内空气流量控制:压缩空气流量正常范围为175-185每小时立方米,流量计采用上海横河电机有限公司的涡街流量计,输出信号为标准的4-20mA电流信号,用于检测二级种子罐的压缩空气的进入量,采用FF现场总线IF仪表(将传统4-20mA信号转换为总线信号)将流量计数据转换为FF总线信号,FF现场总线FI仪表控制二级种子罐的“压缩空气进气调节阀”调节罐内压缩空气流量 ?罐内PH值检测: PH计选用METTLER公司生产的PH测量仪表,输出信号为标准的4-20mA电流信号,采用FF现场总线IF仪表将PH计数据转换为FF总线信号 ?动静流程画面的布局设计,实时过程显示,实时报警显示和管理,直观的趋势显示 5.主要控制策略和系统特点 主要控制策略 本控制系统通过控制反应罐内温度、压力、压缩空气通气量来满足工艺要求,实现生化反应过程的最优控制。由于是制药行业生化反应,控制精度高,以罐内温度为例,与设定值误差不超过0.1摄氏度,不易于实现,因此,在进行方案设计及现场调试过程中,充分考虑到以上要求,除选择精度高的进口执行设备(如调节阀)外,还利用FF现场总线智能仪表先进的PID调节算法,构成PID控制回路,并将该算法下载到现场智能仪表中,做到真正的分布式控制,极大提高了系统安全性和稳定性。控制图如下: 系统特点 ?FF现场总线每个网段(一个FFHSE/H1接口模块可支持四个网段)可以挂接个6本安型FF现场总线设备或32个非本安型FF现场总线设备,本方案中FFHSE/H1接口模块带一个网段,该网段上现挂有4个非本安型FF现场总线设备,还可再挂接124个非本安型FF现场总线设备,有利于将来罐体增加测点。 ?操作员站采用工业PC,适合恶劣的工业环境。 ?FFH1现场总线为通讯网络,总线设备可带电上、下网,有利于在线投入。 ?系统采用FF现场总线智能仪表提供的PID算法,保证系统调节功能最佳。 ?使用OPC技术,高效的、基于多任务的OPC内部实时数据库引擎,既可以保证系统实时数据采集的快捷,又可以向支持OPC规范的多种系统开放。 四.应用效果 系统运行后,达到了以下一些显著效果: 在生物化工领域,大量存在类似反应罐控制需求,因工艺不同,生产流程、控制对象和控制参数不尽相同,但都需要对温度、压力(微正压)、流量以及PH值等进行精确控制,中国科学院沈阳自动化研究所推出的现场总线控制系统具有全数字化、智能化、网络化和开放的特点,以FF现场总线技术为核心,OPC技术为纽带,将现场总线仪表、模拟仪表、分布式智能I/O、DCS和PLC等工业自动化设备有机地集成在一起,自动化程度和控制精度都较高,为企业综合自动化系统提供一套完整的解决方案。

本控制系统根据工艺要求,主要对反应罐内温度、压力、压缩空气通气量进行自动控制以及PH值的自动连续检测,在此基础之上,实现种子罐的生化反应过程的最优控制,同时,对反应罐内温度、压力、压缩空气通气量等关键参数设置报警,及时向操作人员反馈现场情况,保障了生产的安全及产品质量的稳定。

1.可靠而稳定的实现了对现场工艺参数的记录、显示以及储存,为改善工艺及生产管理提供了宝贵的依据。

2.实现了对3个被控量的全自动控制,同时实现了对3个调节阀的远程控制,降低了工人的劳动强度。

3.生产和产品质量较手工操作稳定,生产效率得到大幅提高,使VC的总收率由51%提高至60%,成本下降41%,产量增至11500吨,自2001年3月正式投入运行,系统运行稳定可靠,整套控制系统具有施工简单、操作方便、控制品质高、易于集成、监视直观等优点,在实际应用中取得了良好的应用效果,为企业创造了可观的经济效益。

- SHARC DSP与SJA1000的CAN总线接口设计(03-14)

- 现场总线与RS232、RS485的本质区别(12-21)

- 浅析现场总线的应用技术(12-21)

- 如何正确选用现场总线产品(12-21)

- 基于现场总线的加工中心用六轴数控系统(12-21)

- 基于现场总线的PLC控制变频造纸系统(12-21)