如何评价现场总线技术的优越性

图1 不同精度系统控制工艺参数的优化水平

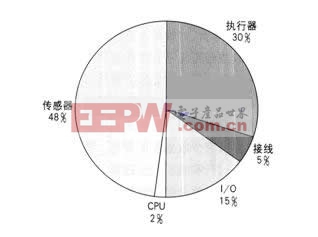

图2 自动化系统各部分的故障发生率

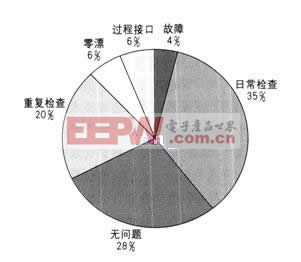

图3 自动化系统维护工作量构成

数字系统的“鲁棒性”使生产效率的提高和产品质量的改善是现场总线技术典型的“隐含”优越性。手动、模拟自动和数字自动控制的精确度不同,而精度最好的数字系统可以使参数控制点靠近最优同时又是极限的区域,而精确度低的系统为防止超出极限只能将设定值放在远离参数优化的位置上,如图1所示。

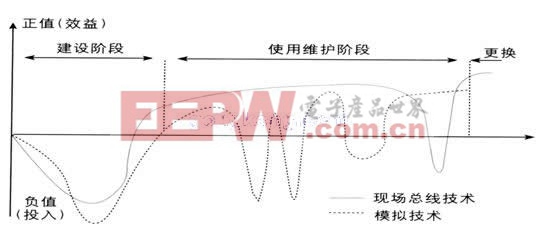

图4 控制系统经济生命周期现金流示意图

另外,美国权威的自动化研究公司ARC的独立研究报告认为设备维护成本高达生产管理成本的40%。自动化系统各部分的故障发生率统计如图2。

现场总线技术通过现场变送器和执行器的自诊断功能,接线数量减少,I/O卡件减少和对CPU依赖的降低自然地提高了系统的运行率。传统的维护工作量如图3构成。

我们把维护分为“反应性维护——即坏了再修”、“预防性维护——即定期检修”和“预见性维护——即根据需要检修”。统计表明预防性维护中约63%(35%+28%)是不必要的浪费。但为了将预防性维护改进为预见性维护是需要有强大的诊断能力作为条件的。而现场总线技术提供了这种能力,通过实现预见性维护估计可以节省10~20%的维护费用,并使系统运行率提高了2%。现场总线基金会用经济现金流来示意现场总线在全生命周期的利益。

图4中表示由于模拟技术(虚线)的多次维护投入使得现场总线技术(实线)有较大的总体正效益(即实线在上虚线在下所包括的面积减去虚线在上实线在下的部分面积的差值)。

3.潜在性

现场总线技术还有一部分优越性是“潜在”的。它们提供了一个平台但在初期阶段由于观念和配套的技术暂时还不十分到位,有待于今后的发展中得以体现。最具代表意义的如“资产管理系统”,“现场设备诊断专家系统”。这里的资产管理即业主的财富管理在自动化设备范围的体现。通过资产管理,可以减少备件库存、减少维护消耗(Maintenance Repair and Operations,MRO)、提高生产稳定运行率从而提高企业净资产回报(Return On Net Assets,RONA)或总体设备绩效(Overall Equipment Effectiveness,OEE)虽然国内大部分企业还没有通过结合控制系统来完成它,但现场总线技术无疑为它的实现提供了最便利的平台。诊断专家系统则把多年设备运行中存在的问题和处理的专家经验进行系统化模型化所编成的专用程序来指导我们的维护工作。这种专家系统可以是购买的,也完全可以在现场总线平台上自行开发的。

统计表明预防性维护中约63%(35%+28%)是不必要的浪费。

结论:现场总线技术的优越性不仅仅在一次性购买时体现而更主要是在它整个生命周期内持续不断地发挥。它也不仅仅是一个单纯的技术经济问题。只有在适当的观念、管理需求乃至于技术文化的背景下它才能更充分地得以体现和发扬。

- 工业现场总线技术在高炉系统上的应用(12-21)

- DeviceNet现场总线技术在化工行业的应用(12-21)

- 基于现场总线技术的烟厂锅炉控制系统的设计(12-20)

- 从现场总线技术看电磁流量计智能卡的设计(12-20)

- 基于MODBUS现场总线技术的电力仪表远程通讯软件开发(12-19)

- 现场总线技术的特点(12-19)