5G技术应用中电路材料选择的考虑

随着物联网的兴起和移动互联网内容的日渐丰富,人们对移动通信网络的传输速率以及服务质量提出了更高的要求,第五代(5G)无线移动通信技术应运而生并得到快速发展。与此同时,5G也将渗透到其他各种行业领域,与工业设施、医疗仪器、车联网等深度融合,有效满足工业、医疗、交通等行业的多样化业务需求,实现真正的"万物互联"。

高频段毫米波在5G通信中具有显著的优势,如足够的带宽、小型化的天线和设备、较高的天线增益等。美国联邦通信委员会(FCC)规划用于5G的4个高频段包括3个授权频段(28GHz、37GHz和39GHz频段)和1个未授权频段(64GHz~71GHz频段)等,但是寻找这些频段内性能卓越且价格合理的印刷电路板(PCB)材料是一个巨大的挑战。因此,如何正确理解PCB材料的关键参数和特性,选取适合于5G技术应用频段内应用的PCB材料至关重要。

损耗

当电路设计的频段达到高频毫米波频段,预估和控制电路的损耗变得尤为重要。对于高频传输线及高频电路,插入损耗主要包括介质损耗、导体损耗、辐射损耗和泄露损耗几个部分,是各种损耗成分的总和。了解这些成分对于电路的设计是非常有帮助的。然而,高频PCB材料一般具有较大的体电阻因此RF泄露损耗非常小,可以忽略。

罗杰斯公司开发的MWI应用软件可以仿真插入损耗的各个组成成分,该程序可以从罗杰斯主页(www.rogerscorp.com)上下载。它是基于Hammerstad和Jenson提出的微带传输线阻抗和损耗特性描述方法,测试表明软件仿真值与实测值具有很高的准确度。

辐射损耗

从图1可以看出,在50Ohm阻抗下微带线总的插入损耗随电路工作频率和厚度变化。为避免微带线出现不想要的模式(很大的辐射损耗),应根据所选DK选择厚度小于某值的板材。以4350BTM为例,应选用1/80自由空间波长以下的厚度,以达到可以忽略的辐射损耗。但是薄介质由于线宽更窄,场强更高,会带来更大的导体损耗,铜箔的粗糙度对于导体损耗和等效介电常数的影响也更大。所以在追求更低损耗的应用中应选用更加光滑的铜箔。这一点我们将在后文给予介绍。当辐射损耗成为一个设计问题而不宜使用微带线电路时,GCPW传输线可以有效的降低辐射损耗。另一方面,传输线的任何阻抗的失配通常都会伴随一定的能量辐射。在射频微波电路中阻抗失配是很常见的,这和电路的具体设计以及材料的Dk和厚度控制密切相关。选择Dk和厚度严格控制的材料可以将因为材料容差变化引起的失配降至最小,从而减小辐射损耗。

图1、DK 3.66, 1oz相同材料在不同厚度下微带线插入损耗及各组成部分的对比

铜箔粗糙度

通常在PCB基材加工过程中,铜箔表面会进行糙化处理以改善其和PCB介电材料的结合力。但粗糙的铜箔表面会导致更高的导体损耗,且随着频率的升高导体损耗将显著增加,这是由于电路的趋肤效应导致的。一般来说,当电路工作频率对应的趋肤深度小于或等于铜箔的表面粗糙度时,表面粗糙度的影响将变得非常显著。在毫米波频段,趋肤深度通常小于铜箔的表面粗糙度,如50GHz时的趋肤深度为0.30um。

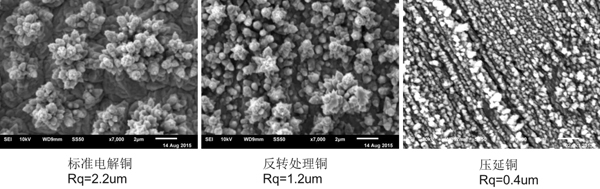

铜箔表面粗糙度有多种测量方法和衡量单位,通常以均方根Rq或者RMS来表示。通过对3种铜箔(标准电解铜、反转处理铜、压延铜)在电显微镜下使用相同放大倍数(7000x)的观察,不同铜箔表面表现出完全不同的颗粒与粗糙度特征,如图2所示。不难发现,标准电解铜箔的表面粗糙度较高,所呈现的颗粒状与轮廓更大和更深;而压延铜的铜箔表面粗糙度很小,颗粒状和轮廓非常小;而反转处理铜箔介于两者之间。

图2、1/2oz 厚度下不同铜箔表面粗糙度比较

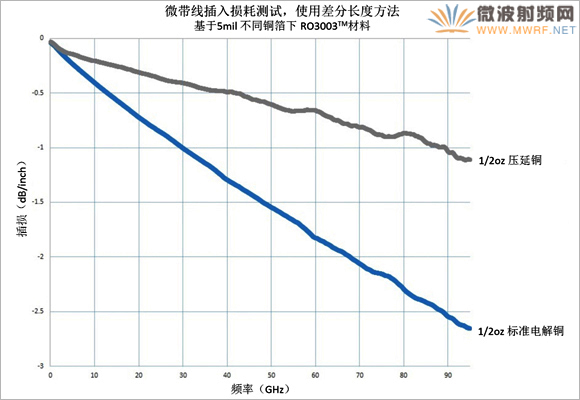

通过使用Vececo公司的Wyko® NT1100光学表面轮廓测试仪对铜箔表面的粗糙度值进行测量,上述铜箔中标准电解铜的表面粗糙度均方根值是2.2um,某一种反转铜是1.2um,压延铜是0.4um。通过在罗杰斯RO3003TM的相同材料上使用不同种类铜箔制作相同的电路进行插入损耗的对比,如图3。罗杰斯RO3003材料使用1/2oz的标准电解铜的材料本身已具有很低的插入损耗特性,但使用光滑的1/2oz压延铜所表现出的插入损耗更低。这进一步说明选用铜箔表面越光滑,特别是毫米波频段,越有利于电路的插入损耗的降低。

图3、基于5mil RO3003TM材料不同铜箔类型制作相同电路的插入损耗比较

表面处理工艺

电路加工过程的最终表面处理也会对电路的损耗带来影响,尤其是在高频毫米波频段。不同表面处理工艺的会对PCB的损耗产生不同影响,对宽带、高频微波电路更加明显。大部分PCB表面处理的导电性都比铜箔的导电性差。导电性越差产生的导体损耗越高,从而电路的插入损耗也越大。

对于高频电路有

- 针对毫米波应用的电路材料选择(03-15)

- 高频PCB电路的热效应问题探讨(11-11)

- 罗杰斯“微带传输线PIM测试可重复性”技术讲座 问答精选(06-25)

- 插损太大?您是否做对了这些!(04-10)