贝加莱数控激光切割机控制系统方案

1.传统系统存在的问题

对于传统的激光切割控制系统而言,通常其采用专用的CNC系统来实现对切割插补的运算处理,而PLC应用于逻辑的控制,这是因为传统的PLC是无法运行CNC系统的,它存在以下问题:

系统结构复杂,由PC及运行其上的PCI总线嵌入式系统构成;

PLC和CNC程序在两个不同的处理器中运行,无法实现同步;

系统需要多种总线系统,包括实时控制的内部总线和用于逻辑和分布式I/O的总线;

专用的软件系统,无法使用通用的软件;

BR的CNC系统则是基于通用的工业PC,并通过一个100Mbps的实时以太网Ethernet POWERLINK来设计,运行SoftCNC软件系统,并可运行通用的软件系统与CNC系统进行数据交互,实现开放的软件互联,能够为机器实现更为开放的功能集成,具有非常强的领先性和高可靠性设计。

2.基本原理介绍

以CO2激光发生器作为加工能源,利用安装在切割机床上移动轴的光学镜片将激光经过多次反射引导至机床的切割头处,激光经过切割头内部的聚焦镜片聚焦之后,将激光光束聚焦成一个直径只有0.15左右、能量密度达百万瓦/平方厘米的高亮度光点。

该光点在瞬间将切割材料加热、熔化、甚至蒸发。配合切割辅助气体的作用将融化的材料吹下,如此当切割头按照加工程序的代码移动时,便在板材上形成割缝,从而完成零件的切割。

3.关键技术指标与功能设计

3.1性能指标

衡量激光切割系统的主要性能指标如下:

XY轴加工速度:120m/min

加速度=10m/S^2;

切割精度要求+/-0.1mm。

3.2功能设计需求

激光切割的功能设计需求包括了多个方面,这些都包含了激光切割行业的一些特殊的需求,因此,也构成了机器本身的软件系统设计重点。

3.2.1激光功率控制

通常激光功率是与时间有一个累加的关系,这意味着当激光聚焦在某一个切割点上时间较长,则会带来非常大的切割能量从而造成切割量较大,而这又同时与加工速度本身相关,对应于不同的速度则激光器需要提供相应的激光功率,而且系统需要考虑激光功率控制本身的响应延迟,以免出现激光的不足与过量能量累积造成切割的不均匀,对于很多应用于汽车、航空航天、轮船等高精度钣金加工的设备而言,其轮廓精度要求较高,激光功率控制的效果会带来质量的较大差异。

如下图为例:当切割速度太快时,就会造成激光功率聚集不足从而产生无法切断,造成斜角。

3.2.2辅助气体控制

辅助气体主要作用是为切割助燃,并通过气流吹掉切割面上的熔渍,使得切割表面光滑整洁。需要对气体的压力进行控制:

A 压力过大时,则会造成切割面粗并切缝较宽;

B压力不足时,则切割面有熔渍且效率较低;

根据不同的切割任务,通常会选用不同的切割辅助气体,控制系统同时控制其气体压力。

3.2.3蛙跳

在连续运行时,轮廓间的定位需要机床频繁起停,占用了机床整个运行时间的30%。因此跳跃式的定位方式要比普通定位方式节省时间3-5倍。大大提高了生产效率。

其工作流程如下:

关光、关气---切割头抬起—切割头平移—切割头下落—开光/开气

经过该方案设计的流程如下:

关光/关气同时切割头抬起---定位完成同时,切割头下降到切割高度—开始切割;

4 贝加莱解决方案

贝加莱通用运动控制(Generic Motion Control)融合了传统的CNC和Robotics与定位控制,并且,它面向整个机器的全局和模块化的机器电气系统设计理念,一方面,它将机器的各个组成部分视为一个统一的整体,各个单元之间构成了内在的硬件与软件的无缝连接,而同时,软件又以模块化为架构设计,确保代码的可移植性和重用性,降低企业整体的开发成本。

4.1贝加莱GMC通用运动控制概念

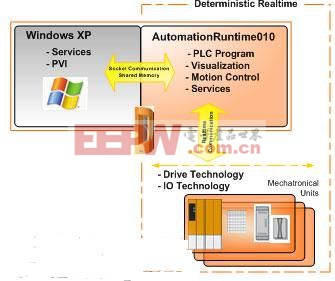

建立在面向对象的编程基础上,通用的Windows平台提供了服务和PVI的接口,通过PVI接口与CNC软件库ARNC0软件库进行交互,这包括了显示、运动控制、PLC程序,在ARNC0(原来称为AR010)库中,从上图我们可以看到,PLC、运动控制、显示任务、服务任务均可以在一个统一的平台下运行,这带来了诸多的好处。

4.1.1贝加莱一体化的激光功率与CNC同步控制

传统的激光功率控制通常由激光器的制造商提供一个PLC的控制,而整机的系统提供商则通过通信方式给出速度值,作为功率控制器的调节依据,然而,这里存在的问题在于,功率控制器厂商所提供的是依据其对激光功率控制本身的工艺而设计的子系统,而CNC系统则是考虑运动控制本身而产生的子系统,两个系统之间有一个同步和协调的问题,这带来了非常多的偏差。

而BR的GMC架构则使得激光功率的PLC控制和CNC本身的控制融为一体,在软件上来看,CNC任务和功率控制的逻辑任务均是运行在ARNC0平台上的任务,其之间的软件为紧密的耦合关

- 嵌入式系统硬件平台的软件PLC实现方法(04-12)

- 利用数字信号控制器实现稳健的PLC通信(05-02)

- 基于Linux系统的软PLC设计(07-19)

- 基于VxWorks的嵌入式实时PLC设计(01-08)

- 基于AT89C51单片机的微型可编程控制器(04-23)

- 基于DSP的光纤监控网络系统方案(08-03)