烟叶自动烘烤实验系统研制

1 系统总体功能设计

根据现有烟叶烘烤箱的功能组成,所提出的烟叶自动烘烤系统结构如图1所示。

图1可知,系统由中央控制模块、温湿度采集模块、加热功率控制模块、通风阀门控制模块、循环风机控制模块、LCD交互界面模块及SD卡读写模块共7个部分组成:(1)温、湿度采集模块。该模块实现对烘烤箱中温度与湿度的采集,并将采集的数据传到中央控制模块。(2)加热功率控制模块。通过控制加热功率实现对洪烤箱的温度调节。(3)通风阀门控制模块。通过电机实现对阀门的开闭,起到通风的作用。(4)循环风机控制模块。通过控制电机,实现对烘烤箱中风扇的控制,进而实现烘烤箱中的空气循环,避免温度的梯度效应。(5)LCD交互界面模块。通过触摸屏实现对控制信号的输入,并显示温度、湿度等信息。(6)SD卡读写模块。实现对温、湿度等数据的存储,并可提取进行分析,从而实现为不同温、湿度条件下的自动控制提供数据。(7)中央控制模块。实现与不同模块的数据交互,实现系统的功能。

2 系统硬件设计

针对上述结构与功能,系统采用LPC2148作为微控制器,该芯片为Philips公司的一个支持实时仿真和嵌入式跟踪的32位ARM7TDMI-S微控制器,可实现60 MHz的工作频率。同时,LPC2148拥有多达48个I/O口及多个串行接口,包括2个UART。

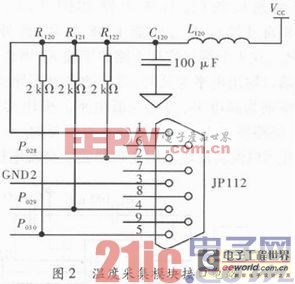

温湿度采集模块通过由两个数字温度传感器(DS18B20)组成的干湿球温湿度检测模块,以采集温度和湿度信息。该模块的接口电路如图2所示,接口采用DB9母头,只需在数据端口加入2 kΩ的上拉电阻即可正常工作,磁珠L120、电容C120用于增强抗干扰能力。LPC2148控制器的P0.28,P0.29及P0.30 3个接口,分别接收DS18B20采集的数据。系统中只需两个传感器数据,另一个作为备份。

加热功率控制模块通过双向可控硅控制220 V交流电导通的周期个数来控制加热器功率,具体电路如图3(a)所示。LPC2148通过端口P0.16控制双向光耦MOC3041的导通,进而控制双向可控硅BTA41A的导通,最终达到控制加热器导通时间的目的。 通风阀门控制模块通过L298N直接驱动直流电机来控制通风阀门,具体电路如图3(b)所示。LPC2148通过端口P0.14使能L298芯片,此外,共用P0.03~P0.06这4个端口实现4路数字输入,当微控制器上相应端口输出电平为低时,对应的光电耦导通,L298的输入端则为高电平,否则为低电平。模块共接入两个电机,每路使用4个二极管防止电流反向。

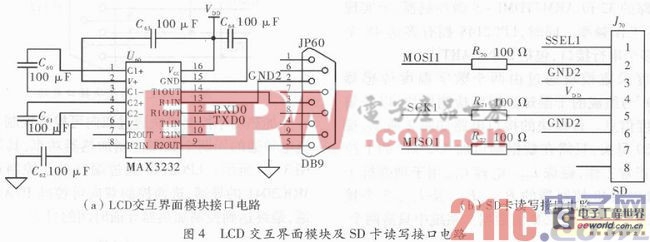

循环风机控制模块采用变频器驱动交流电机,微控制器可以通过RS485总线直接控制其转速,具体电路如图3(c)所示。LPC2148通过串行接口与变频器通讯,实现频率设置,并且采集其频率与功率等信息。系统具有友好的交互界面,通过触摸式LCD显示屏对温湿度专家曲线进行预置,并在烘烤过程中直观的显示与查看温湿度以及其他相关信息。温湿度信息最终以文件的形式保存到SD卡中,为后期的数据分析与研究提供真实可靠的依据。图4为LCD交互界面模块及SD卡读写接口电路。

3 系统软件结构

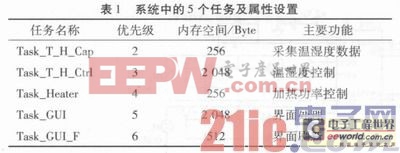

系统采用μC/OS嵌入式实时多任务操作系统进行软件设计,CPU对大多数事件的处理都是在任务中完成,各任务之间通过一定的通信方式完成数据传递与同步。根据烟叶自动烘烤系统的功能要求,系统设计了温湿度采集、温湿度控制、加热器控制、界面处理、界面刷新等5个任务,其配置如表1所示。

系统程序流程图如图5所示,考虑到交互界面的控制命令具有更高的优先级,系统首先判断交互界面中是否有控制命令输入,如有,则直接判断需要控制的设备,并进行设备控制,若无,则采集温度与温度数据,根据温度与温度数据进行相应设备的控制,最终完成数据存储,以供后期提取与分析。

4 系统调试

将设计中的系统电路板接入至烟叶烘烤箱各电器设备,交互界面如图6所示。

从图中可以看出,交互界面除拥有温度、湿度显示功能外,还可进行温度、温度、升温速率、风机转速、加热功率及阀门控制。升温速率表示当前阶段的目标升温曲线的斜率,单位℃/h。报警键在开机时默认开启,当实际温度与跟踪温度相差2℃或实际湿度与跟踪湿度相差1℃时,发出长为0.5 s的间断报警声。只有当实际温度与跟踪温度相差1℃以下且实际湿度与跟踪湿度相差0.5℃以下时,报警开关自动关闭。当烘烤完成时,将发出的长为2 s的间断报警声。运行状态时,只有按停止键才有效,此时可修改参数。

- 支持网络传感器的嵌入式操作系统设计(11-10)

- 一种基于DSP的张力、深度、速度测量系统(04-15)

- 基于TMS320F2812的DSP控制器设计及应用(04-15)

- 基于DSP的数字式MEMS加速度传感器的设计与应用(04-17)

- 基于ADSP-BF533的家庭安全系统设计(03-26)

- 基于MSP430单片机的电子汽车限速器的研究(08-20)