基于PROFIBUS-DP的在尾矿脱水自动化

图3 通道连接设置图

通过连接测试和通讯诊断程序即可测试通讯的建立(本处不再叙述),至此wincc使用cp5611通讯卡通过profibus连接s7-300plc完毕,也就是说整个系统的profibus-dp网络完全建立起来了

3 软件设计

3.1 step7 v5.4中文版编程设计

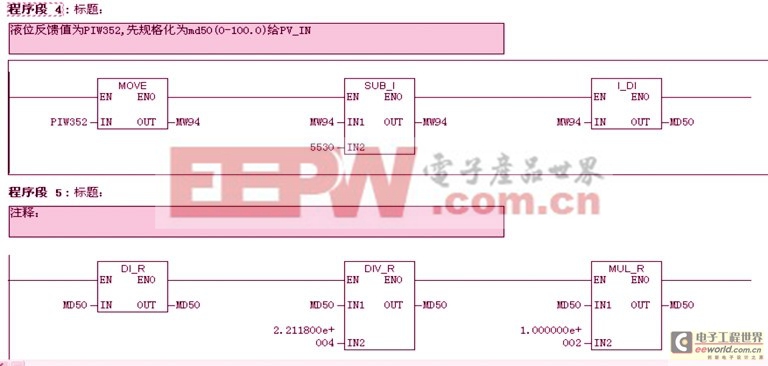

本项目系统的设备控制程序利用step7 v5.4中文版编程设计。用户程序设计是构建一个电控系统最为复杂繁琐而且十分重要的工作,step7v5.4中文版是模块化的设计软件,使用模块化设计,可以大大减少编程工作量,使程序结构简洁增强程序的可读性。在本系统程序中合理运用ob组织块、功能块fc、功能块fb41“cont-c”(pid连续控制调节),特别是应注意pid参数中重要的几个变量,给定值,反馈值和输出值都是用0.0~1.0之间的实数表示,也就是进行规格化处理便于理解——对于输入和反馈,执行:变量*100/27648,然后将结果传送到pv-in和sp-int,对于输出变量,执行:lmn*27648/100,然后将结果取整传送给pqw即可;在这里要注意输入参数pvper_on”缺省为“false”,不要置位以免影响”pv_in”值的规格化处理。规格化程序如图4所示。

图4 模拟量处理程序

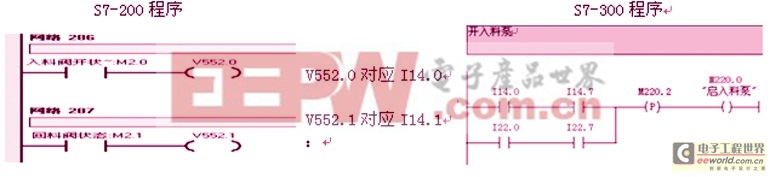

3.2 plc多机数据交换

s7-300和s7-200间的数据交换程序,是根据在上面叙述的在s7-200中编写程序将进行交换的数据存放在与s7-300plc的外设输入/输出存储区pi和pq相对应的v存储区中,本例中根据控制要求在s7-200编程将某一阀动作状态传给vb552,然后在s7-300中根据对应的pib取某位进行再编程控制其他回路。列举简短程序如图5所示。

图5 数据交换程序

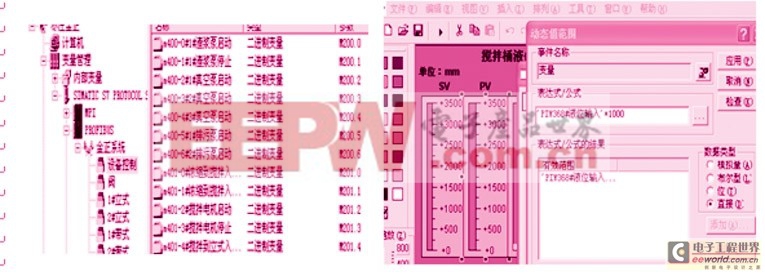

3.3 采用wincc对系统变量进行组态

通过cp5611卡接入profibus网,在变量管理中的profibus通讯程序下建立工程所需的变量,根据需要在画面中对各个元件进行变量连接。列举变量连接如图6所示。

图6 组态变量连接

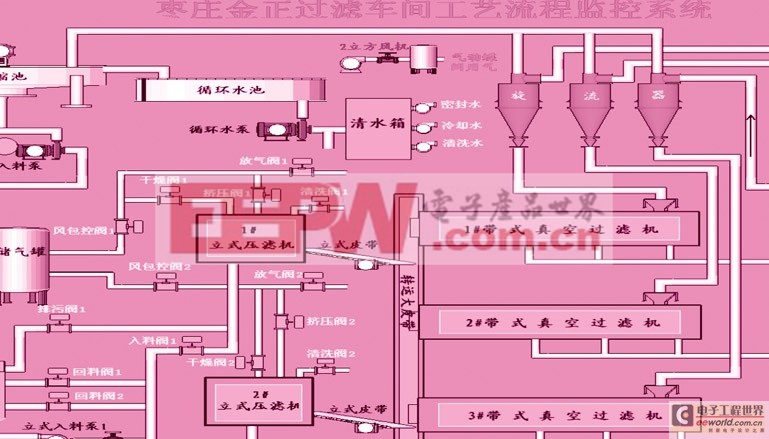

3.4 监控画面设计

在上位监控计算机中,我们通过wincc完成了外部设备定义、数据库的构造等工作后,再利用wincc画面编辑器,来制作开发本系统工程工艺流程所需要的各种画面。进一步在wincc的画面开发系统中建立变量连接,将画面中的图素与数据库中的变量相对应。上位机包含了主系统画面、开机权限画面、系统网络图、手动实验、报警等五个主画面窗口。其中主系统画面如图7所示。

图7 尾矿脱水系统主画面

4 结束语

本系统组建的profibus-dp现场总线网络现场使用一年多来非常稳定可靠,大大降低了系统成本和故障率。wincc组态软件功能强大,step7软件编程简洁,数据交换方便明了。基于profibus-dp总线的尾矿脱水处理系统,是工业控制中比较先进合理简明的控制方案,完全可以应用到其他系统控制方案中。

PROFIBUS-DP 尾矿脱水 现场总线 相关文章:

- 基于16位DSP的PROFIBUS-DP从站系统设计(07-02)

- RS485转profibus-DP网关应用案例(12-21)

- 基于PROFIBUS-DP的计算机数控系统(12-21)

- 基于PROFIBUS-DP总线的变频器控制系统(12-21)

- Profibus-DP技术在地铁供电监控系统中应用(12-21)

- PROFIBUS现场总线技术的研究(12-20)