PLC-DCS在纸板生产自动化系统中的应用

现场级V200 CPU站采用了快速可预测实时内核,其周期性工作的时间稳定性(Jitter-Time)可达2微秒(300MHZ CPU)。 PLC和硬件模块及现场总线的数据交换均在实时任务中进行,保证了这类数据交换在操作系统中的延时不超过几个微秒。控制任务作为实时任务执行,其最短工作周期可达0.01毫秒。

PLC监控程序采用图形化组态工具ControlChart编制,该工具是一种基于IEC1131-3流程图形语言的开发式控制软件,符合工业标准。工程师在控制级操作站上即可利用现成模块进行自由组合、在线观察和调试,极大地缩短了控制系统的调试时间。瓦楞纸板流水线的控制任务主要进行线上各机组运行速度协调。速度调节中粘合机作为主机,过胶机、修边机、横切机和堆叠机与主机同步运行。该监控系统速度控制流程图如图3所示。

ZJL、DJL、DDCL和SJCL分别对应纸浆量(瓦楞机)、堆积量、订单产量和实际产量,根据以上量的测量数值对粘合机和瓦楞机速度进行相应的调节。

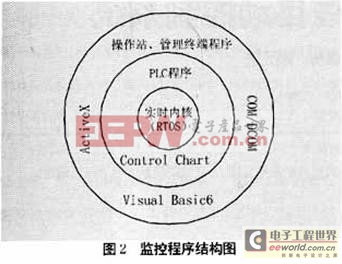

在控制级和管理级软件基于WINDOWS NT平台,采用易学易用的Visual Basic6.0进行编程,其中采用ActiveX、OPC、 TCP/IP等国际通用技术和标准,用户可以极方便的与其他软件系统进行自由通讯和进行功能扩展。控制级操作站检测画面主要有总操作图、瓦楞机监测图、粘合机检测图、过胶机监测图、修边机监测图和横切机监测图。管理级终端包括订单管理画面和出货管理画面等。

4系统功能

在软硬件基础上实现的瓦楞纸板生产线监控系统功能如图3所示。监控系统功能分为监控和管理功能。监控主要是工况显示和生产操作,管理主要是订单管理和出货管理。

4.1工况显示

在控制级的操作站以及管理级的终端机中显示现场采集来的生产线状态数据,主要包括:生产中的纸板品种,尺寸规格;现时各机组生产速度、电机电流;瓦楞机原纸堆积量;粘合机出纸量、各段温度;现时的实切张数,订单的总张数,还欠实际张数;成品,不良产品的数量(不良品人工输入)原纸剩余长度等。显示方式包括数字、柱状图和趋势图等。在此基础上进行速度、电流、温度、堆积量等过限报警。

4.2生产操作

根据现场采集的信号,监控软件可以自动对生产线进行相应的控制,主要有:

(1)正常情况下,以粘合机作为主机进行全线单一速度的控制,其它机组能根据自身的工艺要求适应性的同步加速或同步减速。

(2)自动侦测瓦楞机纸板堆积量并能自动调节相应机组的生产速度,当堆积量超过上限时,自动增大粘合机以及其它相关机组的速度。在紧急情况下,可以对生产线进行紧急减速。

(3)根据管理人员输入的产品规格,在订单执行初期自动调节修边机、横切截的刀线,并能够在生产过程中自动调整。

(4)由订单的总张数和尺寸,自动运算出所需生产的总米数,各主要机台便能因自身的实际机组距离,生产出相应长度的楞纸。

同时监控软件设置了自动和手动两种控制方式,工作人员可以在手动方式下根据情况对生产线进行相应的控制。

4.3订单管理

订单管理是在生产操作功能的基础上实现,其主要功能有:

(1)管理人员可以在办公室终端机输入当日之订单,包括接单日期,订单号,客户类别,纸质,纸宽,交货日期等数据。根据纸质,纸宽打印各月份接单统计表。

(2)根据订单所要求的纸质,交货日期以及生产线状态,监控程序可以自动执行新订单。同时工作人员也可以根据情况,手动让系统执行新订单。

(3)实时记录订单的完成情况,根据订单完成情况,定期打印订单生产情况报表。

同时在数据库服务器中设置了用户权限,因此可保证定单数据的安全。

4.4出货管理

出货管理主要将已安排生产的订单以挑选方式排出作为出货定单。管理人员输入出货单之运费价格、车号、装车时间、装货规格品种、数量等,并列出当日或当日货运明细表。同时包括退货单的输入、更正和删除等。

5结束语

嘉隆瓦楞纸板生产线DCS采用3级结构,采用Ethernet与现场总线相结合的方式进行数据通信,大量采用冗余技术,实践表明,该系统开放性和容错能力高,系统重新定义容易,可扩展性和可维护性好。采用以实时内核为基础的系统软件,进行系统的功能定义和采集控制算法程序的编写,系统的稳定性相对较好。

PLC-DCS 在纸板生产 自动化系统 现场总线 相关文章:

- 基于DSP的变电站综合自动化系统(01-10)

- 基于DSP的变电站综合自动化系统设计(01-27)

- 浅析现场总线的应用技术(12-21)

- LK在地铁变电站自动化系统中的应用(12-20)

- 电力自动化系统通讯协议转换及标准化解决方案(12-19)

- 富锰渣生产线自动化系统(12-16)