详解IGBT驱动系统方案

IGBT作为一种大功率的复合器件,存在着过流时可能发生锁定现象而造成损坏的问题。在过流时如采用一般的速度封锁栅极电压,过高的电流变化率会引起过电压,为此需要采用软关断技术,因而掌握好IGBT的驱动和保护特性是十分必要的。

IGBT是电压控制型器件,在它的栅极-发射极间施加十几V的直流电压,只有μA级的漏电流流过,基本上不消耗功率。但IGBT的栅极-发射极间存在着较大的寄生电容(几千至上万pF),在驱动脉冲电压的上升及下降沿需要提供数A的充放电电流,才能满足开通和关断的动态要求,这使得它的驱动电路也必须输出一定的峰值电流。

IGBT作为一种大功率的复合器件,存在着过流时可能发生锁定现象而造成损坏的问题。在过流时如采用一般的速度封锁栅极电压,过高的电流变化率会引起过电压,为此需要采用软关断技术,因而掌握好IGBT的驱动和保护特性是十分必要的。

栅极特性

IGBT的栅极通过一层氧化膜与发射极实现电隔离。由于此氧化膜很薄,其击穿电压一般只能达到20~30V,因此栅极击穿是IGBT失效的常见原因之一。在应用中有时虽然保证了栅极驱动电压没有超过栅极最大额定电压,但栅极连线的寄生电感和栅极-集电极间的电容耦合,也会产生使氧化层损坏的振荡电压。为此。通常采用绞线来传送驱动信号,以减小寄生电感。在栅极连线中串联小电阻也可以抑制振荡电压。

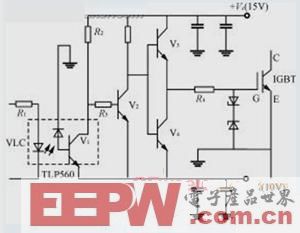

由于IGBT的栅极-发射极和栅极-集电极间存在着分布电容Cge和Cgc,以及发射极驱动电路中存在有分布电感Le,这些分布参数的影响,使得IGBT的实际驱动波形与理想驱动波形不完全相同,并产生了不利于IGBT开通和关断的因素。这可以用带续流二极管的电感负载电路(见图1)得到验证。

?

图1 IGBT开关等效电路和开通波形

在t0时刻,栅极驱动电压开始上升,此时影响栅极电压uge上升斜率的主要因素只有Rg和Cge,栅极电压上升较快。在t1时刻达到IGBT的栅极门槛值,集电极电流开始上升。从此时开始有2个原因导致uge波形偏离原有的轨迹。

首先,发射极电路中的分布电感Le上的感应电压随着集电极电流ic的增加而加大,从而削弱了栅极驱动电压,并且降低了栅极-发射极间的uge的上升率,减缓了集电极电流的增长。

其次,另一个影响栅极驱动电路电压的因素是栅极-集电极电容Cgc的密勒效应。t2时刻,集电极电流达到最大值,进而栅极-集电极间电容Cgc开始放电,在驱动电路中增加了Cgc的容性电流,使得在驱动电路内阻抗上的压降增加,也削弱了栅极驱动电压。显然,栅极驱动电路的阻抗越低,这种效应越弱,此效应一直维持到t3时刻,uce降到零为止。它的影响同样减缓了IGBT的开通过程。在t3时刻后,ic达到稳态值,影响栅极电压uge的因素消失后,uge以较快的上升率达到最大值。

由图1波形可看出,由于Le和Cgc的存在,在IGBT的实际运行中uge的上升速率减缓了许多,这种阻碍驱动电压上升的效应,表现为对集电极电流上升及开通过程的阻碍。为了减缓此效应,应使IGBT模块的Le和Cgc及栅极驱动电路的内阻尽量小,以获得较快的开通速度。

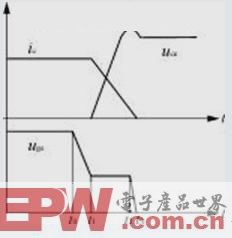

IGBT关断时的波形如图2所示。t0时刻栅极驱动电压开始下降,在t1时刻达到刚能维持集电极正常工作电流的水平,IGBT进入线性工作区,uce开始上升,此时,栅极-集电极间电容Cgc的密勒效应支配着uce的上升,因Cgc耦合充电作用,uge在t1-t2期间基本不变,在t2时刻uge和ic开始以栅极-发射极间固有阻抗所决定的速度下降,在t3时,uge及ic均降为零,关断结束。

?

图2 IGBT关断时的波形

由图2可看出,由于电容Cgc的存在,使得IGBT的关断过程也延长了许多。为了减小此影响,一方面应选择Cgc较小的IGBT器件;另一方面应减小驱动电路的内阻抗,使流入Cgc的充电电流增加,加快了uce的上升速度。

在实际应用中,IGBT的uge幅值也影响着饱和导通压降:uge增加,饱和导通电压将减小。由于饱和导通电压是IGBT发热的主要原因之一,因此必须尽量减小。通常uge为15~18V,若过高,容易造成栅极击穿。一般取15V。IGBT关断时给其栅极-发射极加一定的负偏压有利于提高IGBT的抗骚扰能力,通常取5~10V。

栅极串联电阻对栅极驱动波形的影响

栅极驱动电压的上升、下降速率对IGBT开通关断过程有着较大的影响。IGBT的MOS沟道受栅极电压的直接控制,而MOSFET部分的漏极电流控制着双极部分的栅极电流,使得IGBT的开通特性主要决定于它的MOSFET部分,所以IGBT的开通受栅极驱动波形的影响较大。IGBT的关断特性主要取决于内部少子的复合速率,少子的复合受MOSFET的关断影响,所以栅极驱动对IGBT的关断也有影响。

在高频应用时,驱动

- DSP在LED大屏显示中的应用(03-14)

- DSP在LED显示中的应用(08-21)

- 基于μC/OS2II的LED显示屏控制器(08-14)

- 基于DSP的LED大屏幕显示系统(10-03)

- 基于单片机的彩灯设计方案(10-29)

- 基于μC/OS-II及Nios II的多窗口显示屏控制器的设计与实现(01-23)