基于LabVIEW的数控机床网络测控系统--数控机床下位机测控系统硬件设计(一)

3数控机床下位机测控系统硬件设计

一般网络化工业测控下位机数据采集平台由两大部分组成:一部分是系统基本功能单元(主要包括:进行测量和管理的下位机测控服务器以及各种测试模块和通用数据采集卡驱动部分);另一部分是连接各基本功能单元的通信网络,例如Internet /Ethernet,USB和串口RS232等总线技术。

3.1工业数据采集与仪器控制技术研究

一般的工业测控现场硬件系统由各种传感器、信号调理单元、电源、A/D转换单元、下位测控机、以太网、上位处理机、打印机、总控台等单元组成。信号调理单元将现场传感器的各种物理量调理成标准电量,经A/D转换成数字量,由下位测控机进行初步数据处理,通过以太网与上位处理机通讯,在上位机上进行数据分析、处理、存储。

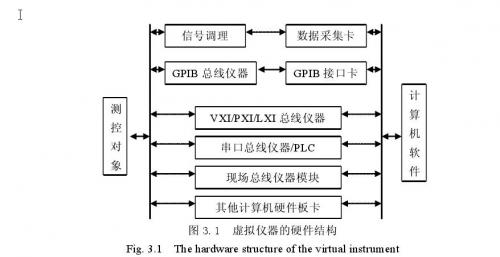

硬件是虚拟仪器工作的基础,主要完成被测信号的采集、传输、存储处理和输入/输出设备等工作,由计算机和I/O接口设备组成。计算机一般为一台PC机或工作站,是硬件平台的核心,它包括微处理器、存储器和输入/输出设备等,用来提供实时高效的数据处理。I/O接口设备即采集调理部件,包括PC总线的数据采集(Data Acquisition,DAQ)卡、GPIB总线仪器、VXI总线仪器模块、PXI总线仪器模块、LXI总线仪器模块、串口总线仪器和现场总线仪器模块等标准总线仪器,主要完成被测信号的采集、放大和模数转换。现场智能单元就是由工业测控机及信号调理转换模块等所组成。

工业测控系统采集现场数据,主要是温度、压力、流量和位移信号,经过信号处理和控制规则约束,形成控制量,再由执行机构产生控制动作,形成复杂闭环控制。对于这样的测控系统,首先必须运行安全可靠,设计时应该从多方面仔细考虑。在满足安全可靠的前提下,主要解决测量的准确性。因为真实、准确的测量数据才能反映出被测控系统的实质性,准确的控制才有依据。测控系统各部分都会对准确性产生影响,特别是在环境恶劣的工业现场,必须处理好各个细节,才能保证系统的准确性。

3.2下位机数据采集平台设计

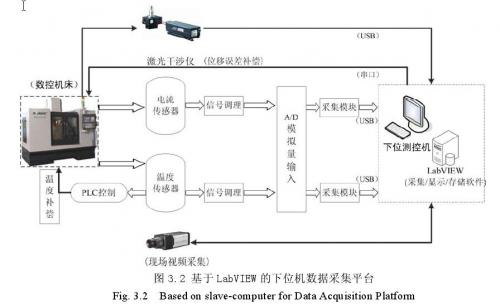

数控机床数据采集系统是一种常用的工业测控系统,本章将研究基于LabVIEW的下位机数据采集平台的下位机测控服务器系统,它是数控机床远程测控系统的基础,其数据采集系统硬件平台构成如下:

(1)前端测试对象:数控机床(Computer number control,简称CNC);

(2)测试仪器:电流、压力、温度等传感器,机器视觉模块和激光干涉仪;

(3)信号调理模块:将传感器中的信号转换成模拟量送到采集卡;

(4)数据采集卡:选择阿尔泰的高速采集卡USB2850,工控机箱;

(5)总线技术:选择用USB和串口RS232总线。

整体下位机数据采集平台结构框图如下图3.2所示:

本文以控制和测试数控机床的一些参数,来构建整个测试平台。需要测试的信号:伺服电机的电流信号,机床主轴的位移,机床主轴的温度等。电流传感器采用电流传感器主要测试数控机床的消耗电流,根据现场车间环境,由于数控机床的电源线无法改动,因此电流传感器选用了JT30T32(Φ26)手持式电流传感器,主要检测电流的频率在25HZ-10KHZ范围,电流量为0.1A-30A范围,不需要电源就能实现被测电流的变换输出。通过激光干涉仪对数控机床位移定位精度,对机床的位移参数进行补偿。温度传感器检测机床主轴的温度,也是为了提高机床的精度,及时的对稳定参数进行补偿。

3.2.1提高数控机床定位精度的位移补偿方法

激光干涉仪测得的位移数据通过USB总线实时传送到PC机,LabVIEW过调用C程序的方式调用激光干涉仪的底层驱动,从而实时的现实位移数据,同时数据采集卡的另外一路A/D来采集电流传感器测得伺服电机的电流信号,将位移与电流的关系绘制在LabVIEW界面上,从而可以分析机床运动与消耗电流功率的关系,也就能推出机床工作时切削力与消耗功率的关系。对测得位移信号再继续处理,得到目标位移和机床定位精度误差的曲线,从而能及时的对机床的位移参数进行补偿。

激光干涉仪:可测量速度、加速度、振动等参数,并评估机床动态特性。测试主轴的位移采用定位精度高的的激光干涉仪,这里本文选用API公司的激光干涉仪(5D/6D标准型),它能一次安装能够同时测量线性轴的六个误差,包括1个位置度误差、2个直线度误差、3个角度误差。在通常情况下需要数天时间进行的测试,使用API激光干涉仪只需几个小时即可,应用结果表明,节省时间可达80%.6D激光干涉仪主要由稳频激光器、干涉仪和6维传感器组成,从激光器发出的激光光束经过干涉后,被6D传感器内的分光镜分成三束,一束记录精确长度位移。第二束光用作直线度测量的参

- 基于虚拟仪器的特性测试参数数据库的设计(06-24)

- 基于LabVIEW的USB实时数据采集处理系统的实现(03-26)

- 基于LabVIEW的DSP设计(04-10)

- 图形化系统设计:缩短开发时间的嵌入式设计(11-22)

- 基于DSP+LabVIEW的特高压验电器设计方案(02-18)

- 基于LabVIEW的32位处理器嵌入式系统的开发(05-13)