基于FPGA的高可靠全自动加样器

1 系统方案

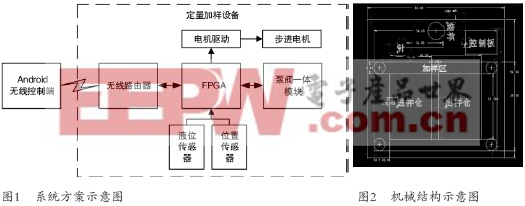

智能加样器系统以FPGA为控制核心,通过控制步进电机的运动,结合到位传感器,控制整个设备机械平台的正常运转;通过处理液位传感器信号和控制泵阀一体模块,实现加样功能;同时,采用无线网络与安卓手机通讯,将安卓手机作为无线控制终端和数据显示平台。系统的设计方案如图1所示。

为了提高系统加样速率与效率,设计了以试管架作为加样单位的加样方式。如图2所示,系统由步进电机带动机械推臂和行车,实现试管架在进样仓、加样区与出样仓之间的推动转移,并在加样区实现对试管的依次加样。这种新型的加样方式在进行大批量加样时具有显著优势,便于操作和试管的置取。

2 电机控制

电机平稳、流畅的运行是保证系统可靠、自动化运行的基础,为了更好的进行电机的控制与精准的位置调整,结合电机的步进角、转矩、动力能力和工作频率,选用STH-39D型两相混合步进电机,最小步进角为1.8°,带动机械行车前进最小距离为3mm,充分满足设计要求。

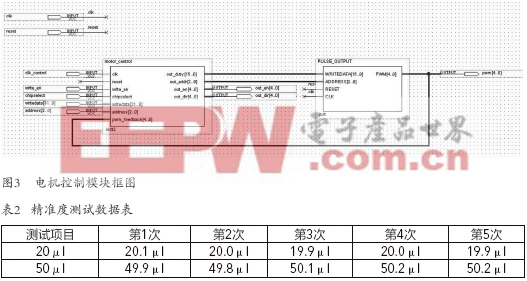

为了确保电机运行的速度与平稳度,选用THB6128专用电机驱动芯片为电机提供驱动动力,该芯片仅需输入Step信号即可实现步进励磁。在FPGA中设计了步进电机控制模块,模块框图如图3所示。电机控制模块的主要功能是输出使能和步进脉冲信号,分别控制系统的5个电机实现加减速运动。

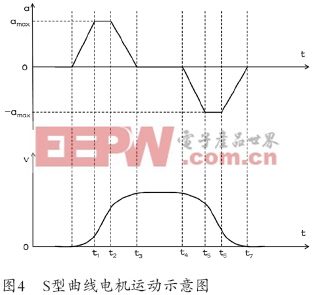

为了确保电机的流畅运行,选择经典的7段式S型运动曲线如图4所示,控制加速度连续变化,从而避免步进电机在启停阶段的冲击过大,防止步进电机的卡顿和丢步现象。

3 液位探测

自动液位探测是系统自动化和精确加样的保证。在加样针的尖端设置电容式液位传感器。当针尖接触到液面时,电容值发生将发生跳变,利用555振荡器将电容值的变化转化为输出的脉冲信号周期的变化。将脉冲信号输入FPGA的液位传感器信号处理模块,进行滤波处理与跳变判断,从而实现液位探测。

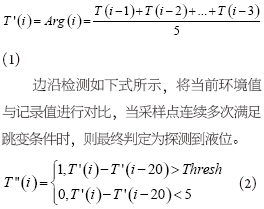

液位探测信号处理模块使用均值滤波的方法过滤干扰,设置采样周期为T(1)、T(2)…T(n),将连续5点的均值作为当前环境值T’(i),如下式所示:

4 泵阀模块

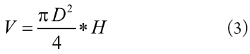

系统采用独立的泵阀一体模块来实现高精度的微量加注,该模块采用注射式加样,其原理与普通医用注射器一致,当注射杆推进H行程时,加样体积为:

其中D为注射器直径,V为加样体积,可知,当注射器的直径一定时,可以通过控制注射杆的拉动行程来精确控制每次加样的体积,从而实现对加样量的控制。

泵阀一体模块以单片机为控制核心,采用高精度步进电机带动螺旋传动装置实现注射器的推拉。结合(3)式和步进电机的参数,可以得到系统的加样分辨率为(4)式所示,其中n为电机的细分度,l为电机导程。最终,由加样分辨率可以得到脉冲频率与电机加样速度的关系如(5)式所示。

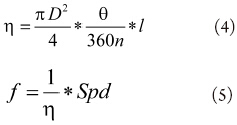

除了采用步进电机改变加样液体体积,模块还采用三通电磁阀改变加样装置中的液体流向,从而实现对液体的精确吸吐。控制系统框图如图5所示,通过开环控制与反馈机制相结合实现模块功能。在自动加样系统中,泵阀一体模块通过串口与FPGA进行通信,模块的软件总流程如图6所示。

5 无线控制

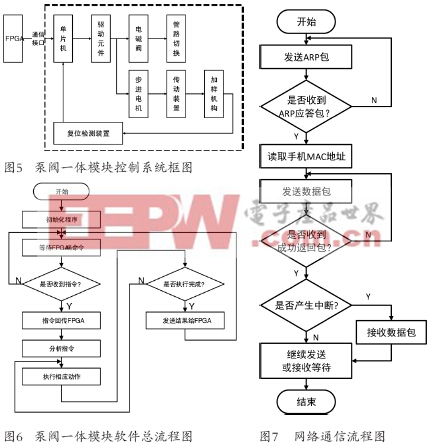

为了进一步减少在加样过程中与有害液体的接触,同时实现对加样器更为灵活的控制,系统将安卓手机作为加样器的无线控制端。FPGA通过配置以太网控制芯片DM9000,与安卓手机建立基于ARP和UDP的服务器/客户机模型,其中FPGA作为服务器,手机作为客户端。系统的网络通信流程图如图7所示。

手机无线控制端的主要功能是对仪器进行无线控制和系统监视。发送的控制信息主要包括仪器自检、开启、暂停、恢复、关机、周保养以及试管架总数和加样量等。接收信息主要包括仪器运行状态和液位信息。

6 系统测试

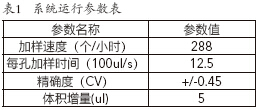

设计完成后,对系统的加样精度及加样速度进行了测试,得到系统参数如表1所示。使用STP高精度电子秤,通过加样量20ul和50ul的实测值,对系统精度进行测试,得到加样精准度数据如表2所示。

- 在采用FPGA设计DSP系统中仿真的重要性 (06-21)

- 基于 DSP Builder的FIR滤波器的设计与实现(06-21)

- 基于FPGA的快速并行FFT及其在空间太阳望远镜图像锁定系统中的应用(06-21)

- 3DES算法的FPGA高速实现(06-21)

- 用FPGA实现FFT算法(06-21)

- FPGA的DSP性能揭秘(06-16)