基于单片机和FPGA的空间材料高温炉控制系统

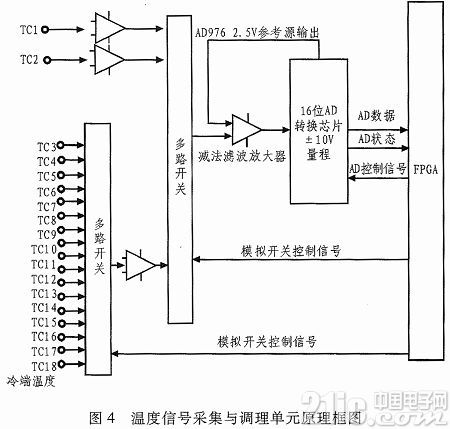

,采用先经过放大器然后再进模拟开关的做法,尽可能减小模拟开关对信号的影响。而对于精度要求不是很高的备份和测温偶,则采用先进模拟开关再进放大器的做法,虽然信号的精度有所影响,但节省了处理信号的器件,减小了控制板体积,降低了控制板功耗。温度信号采集与调理单元原理框图如图4所示。

经过调理的热电偶电压信号范围在-10V到+10V之间,这样可以充分利用AD转换芯片的转换精度。FPGA通过信号BYTE、CS以及RC对AD转换芯片进行控制,同时监测AD转换芯片的状态。

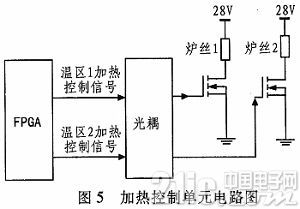

2.3 加热控制单元

加热单元采用两组炉丝加热,加热控制方式为PWM,PWM控制方式加热效率高,结合PID算法易于实现高精度控制。炉丝电阻为7.2 Ω,加热电源电压为28 V。炉丝驱动器采用NMOS管,型号为2N7225。2N7225导通电阻小,仅为0.1 Ω,当电流为4 A时,其功耗仅为1.6 W。加热控制单元电路图如图5所示。

可以实现三种加热模式,分别为1号温区单独加热;2号温区单独加热;两个温区同时加热。在两个温区同时加热模式下,还可以实现温度梯度可控,例如1号温区温度为600 ℃,同时2号温区温度为700%。这样可以满足多种材料样品对温场的要求。

3 控制系统软件

控制软件由由MCU控制程序和FPGA控制程序构成。

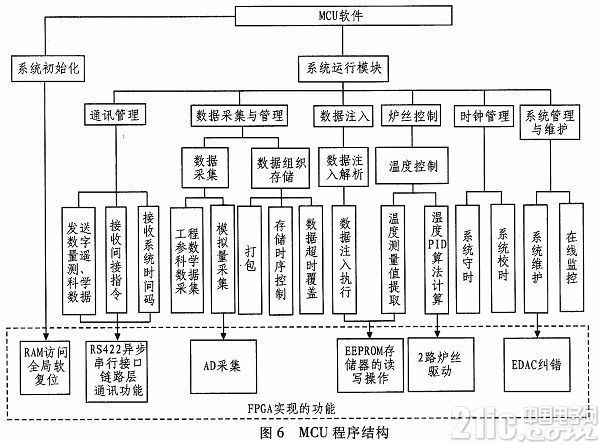

MCU软件结构如图6所示,其主要功能如下。

通讯管理:通过RS422串行总线完成与总线的通讯;数据采集、组织与存储:采集高温炉中的温度数据,并对采集的数据进行组包、存储;数据注入、总线指令处理:对从总线发送的数据注入进行处理,主要内容包括:数据注入的解析,按照注入内容进行实验过程相关设置,包括参数设置和工作模式设置等;加热炉控制管理:根据工作模式及数据注入内容按照既定的实验流程对高温炉的温度按PID算法进行控制;时钟管理:包括系统校时处理与自守时功能;系统管理与维护:包括系统硬件初始化、初始状态的判断与执行、故障状态检测与容错处理和系统维护。

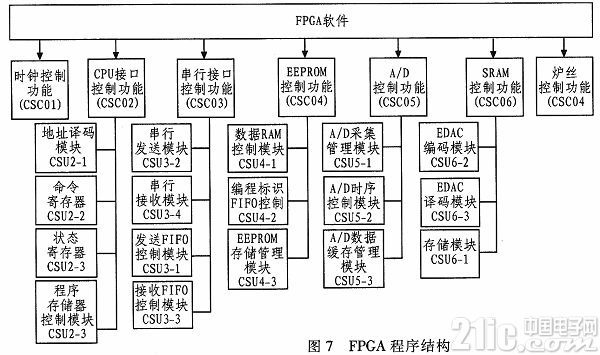

FPGA程序结构如图7所示。FPGA控制程序具有如下功能。

时钟控制功能:实现FPGA内部的时序控制;CPU接口控制功能:实现CPU接口逻辑,包括地址译码、状态寄存器读取外部程序存储区的接口逻辑;串行接口控制功能:实现RS422异步串行接口链路层通讯,将通讯状态报告给CPU软件,发送和接收缓存均为255字节;EEPROM控制功能:实现工艺曲线EEPROM存储器的读写操作;A/D控制功能:实现A/D采集电路中全部模拟量通道的采集控制,并在内部进行数据缓存供CPU读取;SRAM控制功能:外部的4K字节数据RAM和4K字节EDAC校验码存储区均由FPGA内部RAM组成,可实现80C32对外部RAM空间的访问及EDAC纠一检二校验功能,并可将1位错误和2位错误计数报告给CPU软件;炉丝控制功能:可在CPU控制下产生控制2路炉丝驱动电路的211HzPWM信号,脉宽调制范围为1~99%。

4 控制算法

控制系统使用PID控制算法,PID控制器的核心思想是针对控制对象的控制需求,建立描述对象动态特性的数学模型,通过对PID参数的整定,实现在比例、微分、积分3个参数调整的控制策略,达到最佳系统响应和控制效果。完整的PID控制表达式如下:

5 实验结果

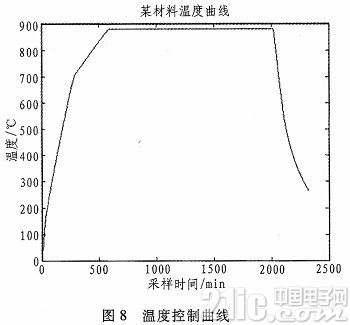

利用上述控制系统对用于空间站的空间材料高温加热炉进行地面实验。实验过程中温度的设定曲线为:初始温度为室温;300 min时温度上升至700℃;600 min时温度上升

至880℃;600~2000 min时处于880℃保温状态;2100 min时温度降至500℃;2300 min时温度降至300℃。

实验过程中保温时间为1 400 min,在此时间范围内,最高温度为880.4℃,最低温度为879.5℃,控温精度优于±0.5℃,方差为0.107 4℃。系统控温曲线如图8所示。

6 结论

MCU+FPGA构成的空间材料高温加热炉控制系统,能够很好地满足空间材料生长对温度环境的要求,具有较高的温度控制精度,同时其热电偶信号采集电路、炉丝加热电路和通讯电路能够实现多路冗余设计,具有较高的可靠性,能够满足空间科学实验的要求,因此,它为我国空间站上空间材料科学实验高温加热炉控制系统的研制铺平了道路。

- FPGA的DSP性能揭秘(06-16)

- 基于单片机通用引脚的软件UART设计(10-16)

- 分时操作系统思想在单片机中的具体应用 (10-30)

- 基于AT89C51+DSP的双CPU伺服运动控制器的研究(05-26)

- 关于RTX51 TINY的分析与探讨(05-30)

- 基于MC9S12DGl28单片机的智能寻迹车设计(04-03)