基于89C51单片机的步进电动机控制系统设计

随着数字化技术的快速发展,数字控制技术在工业控制方面得到了极其广泛的应用。由步进电动机组成的控制系统具有结构简单、功能强大、成本低廉等诸多优点,能满足工业控制的基本性能需求和大规模商用要求,因此在工业自动化设备等领域得到了广泛而深入的应用。步进电动机是一种将电脉冲信号转变成对应角位移或线位移的电动机,实际上是一个D/A转换器,也即是一个数字/角度转换器。步进电机的角位移与控制脉冲间实现精确同步,若将步进电机的角位移的改变转换为线位移、位置、体积、流量等物理量的变化,便可实现对它们的控制。步进电动机是数字控制电动机,能将脉冲信号转换成角位移,电动机的转速、停止的位置取决于脉冲信号的频率和脉冲数,而不受负载变化的影响,在非超载状态下,根据上述线性关系,再加上步进电动机只有周期性误差而无累积误差,因此步进电机适用于单片机控制。由于步进电动机具有快速启停,可直接接收计算机输出的数字信号以及精度高等显著特点,因此,步进电机现已成为工业过程控制中的重要控制元件之一。

由于单片机技术的成熟发展和成本优势,使得使用单片机控制的步进电动机系统具有成本低廉、使用灵活等优点,可以广泛应用在数控机床、机器人,工业自动控制以及各种可控的有定位要求的机械工具等应用领域中。

1 步进电动机工作原理

步进电动机按其相位数不同,可以分为二相、三相、四相、五相和六相。本文以三相为例来说明步进电动机的工作原理。电动机的定子上有6个等分的磁极,A——A’、B——B’、C——C’,相对的两个磁极组成一组,每个磁极上都有5个均匀分布的小齿轮。转子上由40个小齿轮均匀分布在圆周上,相邻两齿轮之间的夹角为3600/40=90。当电流通过某一绕组时,该绕组对应的两个磁极即可形成N——S极,并产生磁场,写转子形成磁路。若定子的小齿轮此时与转子的小齿轮没有对齐,则在该磁场的作用下,转子就会进行一定角度的旋转,使转子的小齿轮与定子的小齿轮进行对齐,选择的角度即为步距角。

在单三拍控制方式下,当A相通电,B、C相断电时,在磁场作用下,使转子小齿轮与A相的定子小齿轮对齐。若假定与A相中心对齐的为0号齿轮,A相所在角度为00。由于三相磁极相差1200,此时转子13号齿轮与B相的中心相差角度为1 200-90*13=30,转子27号齿轮与C相的中心相差角度为2 400—90*27=-30,若此时让B相通电,A、C相断电,在磁场作用下,要使转子小齿轮与B相定子齿轮对齐,转子需顺时针旋转30。若此时让C相通电,A、B相断电,在磁场作用下,要使转子小齿轮与C相定子齿轮对齐,转子需逆时针旋转30。若通电顺序为:A——B——C——A,转子则顺时针旋转,若通电顺序为:A——C——B——A,转子则逆时针旋转,从而实现对电机的正反转控制。

2 控制系统设计

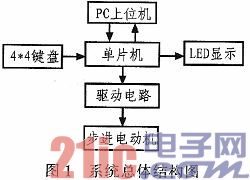

步进电机控制系统主要由单片机、PC上位机、驱动电路、步进电动机、4*4键盘和LED显示等模块组成,下图1为步进电机控制系统是总体结构图。单片机产生脉冲信号并将脉冲信号传送给步进电动机,完成对步进电动机的步数和圈数的准确计数,从而实现对步进电动机的转速控制。PC上位机模块是系统的核心,通过串口向单片机发送控制命令,实现PC机对步进电动机的实时控制,并实时显示步进电动机的运行状态。4*4键盘模块实现指令输入,LED显示模块可显示步进电动机的转速和转向等运行状态。为保护单片机控制系统硬件电路,在单片机和步进电机之间增加过驱动电路。

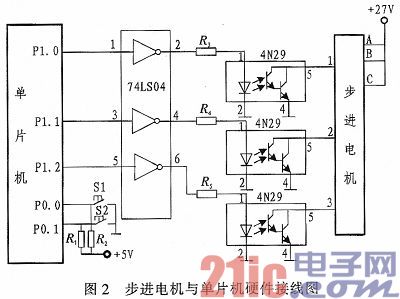

由于步进电动机的驱动电流比较大,步进电动机较大驱动电流的通断会造成电磁干扰,进而会影响单片机的正常工作。因而单片机与步进电动机之间的驱动电路就显得尤为重要。本系统采用74LS04非门与有光电隔离的4N29达林顿管组成驱动电路,这样不仅避免了在驱动电路发生故障,造成高电压、大电流进入单片机而烧毁器件。同时割断了驱动电路与单片机控制电路之间的电气连接。另外步进电动机的启停和正反转分别由S1,S2控制。硬件接线图如图2所示。

3 软件实现

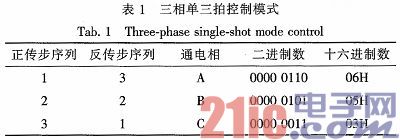

单片机程序判断步进电机是否启动;若启动则进一步判断其旋转方向;然后按照既定的旋转方向传送控制脉冲序列,再加上脉宽延时即可。每走一步步数减1,并判断步数是否为零,从而决定是否送下一个脉冲序列。其控制状态如表1所示。

由表1可以看出,输出的不同状态字,表示不同的励磁方式。P1=0x06H,表示A相通电,其它两相断电:P1=0x05H,表示B相通电,其它两相断

- CAN总线助力的多电机设计方案(12-13)

- FPGA的DSP性能揭秘(06-16)

- 基于单片机通用引脚的软件UART设计(10-16)

- 分时操作系统思想在单片机中的具体应用 (10-30)

- 基于AT89C51+DSP的双CPU伺服运动控制器的研究(05-26)

- 关于RTX51 TINY的分析与探讨(05-30)