LDS技术在模塑互连器件选择性电镀中的应用

摘要

现在的生产厂商所面临的挑战是复杂部件通过功能一体化逐渐变得更小,以及更短的生产周期,特别是电子产品中的高价值功能部件,这种情况也越来越多的出现在汽车、医学以及通信领域中。此外,大部分产品面临的竞争压力越来越多,更高的性能、更高的可靠性,以及更低的价格。

以适当的连接和集合技术联合起来的模塑互连器件(MID)能很好的缩减零部件的数量和集合支出。模塑互连器件利用塑料成型空间可能性将机械或电子结构做成模具,从而实现一体化。

典型的机械功能,例如按键、插头及其他的连接部件,同时被集成一个电路运载体的服务功能性部件。

根据不同的目标,简单的电路线条可以代替电缆以及精细电路作为一个传感器模块或芯片载体用于很小的空间。

借助由LPKF公司研发的激光直接成型(LDS)工艺,可以实现高性能复杂的三维电路布局,并实现了上述功能的统一的机体座和电路板。

此工艺的基础是塑料的热塑性,首先借助激光设计出电路结构,进而进行无电的化学沉铜。

激光直接成型(LDS)工艺

在很长一段时间里,三维MID结构被制成两部分模塑(双注塑技术),通过表面化学活化和选择性电镀- 一种只有对大批量零件有经济意义的高原始成本的工艺。

相比之下,激光成型的引入,使得MID制造商有可能淘汰双注模技术而采用单一组件成型。

正向的LPKF-LDS与负向的激光成型工艺相比,其特点是流程更为简单,仅仅以下三个生产步骤:

·塑料注射成型

·激光成型/ 活化

·金属化(化学镀Ni/Au)

激光直接成形相较于传统的工艺,在形成极精细的电路结构方面提供更广泛的范围。

此外,它也使电路设计具有较大的灵活性,通过数据变化可以很容易的对其修正,而且无需对设备内部结构进行修改。

这种灵活性使采用激光直接成型工艺于生产开发过程,能够避免在确定生产工艺可行性的前期阶段存在的复杂转换。

激光塑模的选择和可行性在电子工业中的需求,为激光直接成形程序的生产利用提供了重要的条件。这是受到材料发展和各自生产厂商和相应经营许可协议保护的。

工艺原理

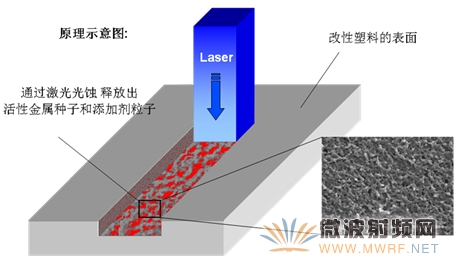

本工艺避开先前MID工艺被熟知的缺点,修正了热塑性致使有机金属络合物被溶解或分散在基体中。改进的方法是,这种特殊的化学混合物,经激光束辐射,催化沉积在辐射领域的选择性金属,从而进行无电电镀过程。

首选的化合物是pd2+或Cu2+重金属的螯合物。

该金属螯合物要满足多种要求。热稳定性必须是热塑性基体达到足够的工作温度,金属被分散成原子并且有机配体在一定能量波段的激光下。其他标准如下:

·与聚合物基体很好的相容性

·电性能稳定性;

·充分可溶性,特别是分布在基质中

·对基体无催化活性

·塑化稳定性

·无毒性

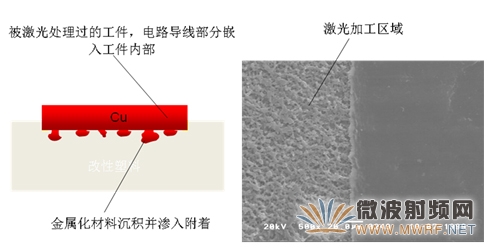

电子结构的重要条件是电路的结合力,为了确保电路在热循环下对基材有足够的结合力,需要有很高的初始粘结力。

根据DINIEC326对印制电路技术的规定,附着力值是0.6-1.1 N/mm。

与此相比,激光束的另一重要特性是它不仅选择性的分离金属螯合物并且可以引起聚合物表面融化。

因此,聚合物分子吸收激光束能量后可以引起化学键激发和震动。

当能量达到一个极小值时,高分子链就会断裂。

实际上,激光束的作用近似于光化学切割于松弛的结构,使原材料受热升华。

长波长激光在此升华过程中是至关重要的,比如由ND:YAG产生的λ=1064nm的激光。

通过对难以融化的无机填料的聚合物进行改良,用激光在聚合物表面形成微小洞穴及凸起结构,没有进一步可能使塑料和化学镀铜沉积很好地粘附。

激光作用于塑料表面的原理方法详见下图。

MicroLine 3D是专门为模塑互连器件的LDS工艺而开发的激光系统。激光处理材料主要的优点是对材料破坏影响小并且处理速度快。

除此之外,电路设计是由计算机控制的投影器完成的,不是通过固定的几何工具。(例如在压模成型或2K塑模中)。

这种设备缩短了生产时间同时具备灵活性和经济性。每个LPKF三维微线激光系统的核心是三轴投影器。

可以通过高速控制器和高精度光学制作100微米的三维微小结构。

波长1064nm的二极管固体聚焦激光束被镜面分散几乎不存在电路载体表面的惯性。

激光束被平场聚焦透镜聚焦到一个工作水平。线性转换器,望远镜的可控移动镜头,通过专用散聚镜望远镜实现沿纵向聚焦。

结合望远镜和反射镜偏转系统。激光能以高达4000mm/sec的速度处理复杂的三维表面形态。

除了实际塑型时间,部件处理周期对LDS的生产也很重要。

由于模塑互连器件具有不同的型号和形状,处理装置适应于部件的几何要求。视觉上的循环索引系统以及可利用

LDS技术 相关文章:

- LDS技术为Molex天线提供高柔性及设计灵活性(10-06)