一种可配置的多主轴数控系统研究与开发

框架移动的同步性。这种不同步性产生的机械耦合可能使龙门框架或驱动元件受到损坏,机床产生强烈振动[7-8]。因此,Y 轴双驱同步进给技术至今尚未很好解决。

本系统采用一种自适应控制方法,对于双Y 各自设置独立的控制系统,系统采用主从工作方式。当系统受不平衡负载或扰动影响,其参数或性能发生了较大的变化。通过检测主动轴状态和从动轴状态之间的误差,经过自适应规律产生的反馈作用来修改主动轴和从动轴控制器的参数,产生的辅助控制量输入到各自自适应控制系统中,同时分别调整2个控制器,使二者在速度上保持一致。2个控制器自身不但能抑制扰动,还具有相互协调的能力。

可配置的多主轴数控系统加工验证

(1)多工件同步加工。

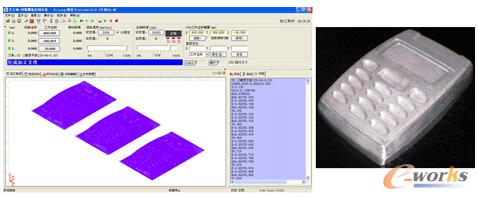

一次装夹,利用多主轴可以加工多个零件。图3所示为采用多主轴加工机床,数控系统配置为多工件同步加工模式,材料为铝合金,选用R3球头铣刀,一次同时加工3个手机零件。经加工验证,加工出的3个零件外形尺寸一致,达到精度要求。对于加工效率,同样加工参数条件下,因只需一次装夹准备以及空移机床等操作时间,实际加工效率将提高3倍以上。考虑到机床变形以及负载力的增大,这种机床主轴不能无限增多,一般一台机床最多3~10个主轴。

图3 多工件同步加工验证

(2)多工序轮动加工。

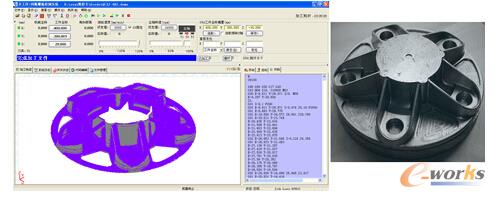

如图4所示,采用多工序三气缸换主轴机床,数控系统配置为多工序轮动加工模式,材料为铝合金,选用R3球头铣刀,一次装夹,同时完成工件的毛坯开粗、精加工、钻孔工序。通过气缸驱动更换主轴,一道工序完毕转换到另一工序,完成整个零件的加工。一般的刀库换刀方法必须在刀具停止旋转的基础上换刀,换刀时间大部分花在等待前一工序刀具停止和后一工序刀具启动上,造成总体加工效率降低。而更换主轴的方式可以在需要更换主轴时,后一工序刀具可以先行启动,待主轴更换完毕,已更换的主轴刀具的转速一般已满足加工要求,可以立即加工,大大节省了换刀时间。

图4 多工序轮动加工验证

结束语

本文提出的一种可自由配置的多主轴数控系统,可根据实际多主轴机床主轴配置形式的加工需要,进行多主轴的驱动控制,完成多工件同步加工或多工序轮动加工2种驱动方式的自由配置。在多工件同步驱动配置方式下,为了使同时加工的工件外形尺寸完全一致,可以在加工前依次调整3个轴,保证各主轴刀尖在同一个水平面上,从而保证加工的多个工件外形尺寸的完全一致。在多工序轮动驱动配置方式下,因换工序换刀后,可以保证刀具加工点处于同一个位置,这样能在同一工件上完成不同工序的加工。轮动驱动换刀时只需移动后续工序刀具到前序刀具加工点,省略常规的换刀夹持操作,同时又消除了主轴电机停止和启动等待时间,大大节省了换刀时间。该数控系统不仅仅可应用于多主轴铣削控制,也可为激光加工、超声加工等复合加工预留了扩展通道。加工结果验证表明该数控系统能自由配置多工件和多工序2种加工方式,柔性较高,在大批量工件加工和工序较少的多工序加工场合,具有较大的实际应用价值。

数控系统数控技术多轴联动数控机 相关文章:

- Windows CE 进程、线程和内存管理(11-09)

- RedHatLinux新手入门教程(5)(11-12)

- uClinux介绍(11-09)

- openwebmailV1.60安装教学(11-12)

- Linux嵌入式系统开发平台选型探讨(11-09)

- Windows CE 进程、线程和内存管理(二)(11-09)