隔离式ADC架构利用分流电阻进行三相电能计量

时间:10-15

来源:互联网

点击:

传统三相电表使用电流互感器(CT)检测相电流和零线电流。CT的优势之一是能够在数百伏的电力线与电表地(通常连接到零线)之间提供固有的电隔离。CT可以实现良好的线性度;通过调整匝数比和负载电阻,可以灵活地测量各种类型的电流。然而,CT用于电表时也有一些缺点。首先,外部直流磁场可能会使CT的磁芯饱和。现在,非常强大的稀土直流磁体很容易为普通民众所获得并应用于窃电。其次,电源电子设备也能使CT饱和,例如用于分布式太阳能发电的直连逆变器,它在线路上产生直流电流。制造商可以通过屏蔽和使用直流兼容CT来克服这两种影响,但这会增加成本。有人说,无论是何种CT,都可以找到一个永磁体来干扰它。第三,CT会引入一个与线电流频率相关的测量相位延迟。如果应用仅关注线电流的基波成分,那么补偿此延迟相对容易。然而,测量谐波成分日益变得重要,而要补偿基波和所有谐波的总延迟则非常困难。

其它电流传感器在三相电表应用中使用较少,包括罗氏线圈等di/dt传感器或霍尔效应传感器。虽然这些传感器在某些应用中具有优势,但也存在特殊的困难。例如,罗氏线圈具有出色的线性度,可以检测非常高的电流,但难以制造,而且难以实现良好的抗扰度,不适合精确的低电流测量。在防窃电方面,罗氏线圈也容易受交流磁场干扰。霍尔效应传感器要求对温度失调进行主动补偿,而且本身很容易受磁场影响。

分流电阻与三相电能计量

近年来,在成本、磁场抗扰度和尺寸等因素的推动下,分流电阻在单相电表中的使用迅速增加。许多情况下,单相电表以线电压为基准,因而无需额外的隔离。在三相电表中,必须在各分流电阻与电表内核之间提供一个隔离栅,这是严重的挑战。热量也是一个问题,迫使分流电阻一般只能用于最大电流不超过120 A的电表。

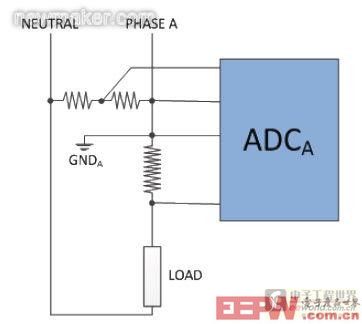

我们先考虑一个三相系统的A相及其负载。假设利用分流电阻来检测相电流(图1)。

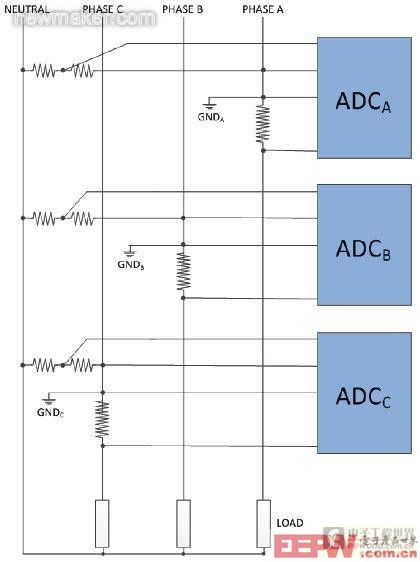

所有三相都复制这一方案,各ADC有其自己的地(图2)。

理想情况下,所有相电流和电压都应同步采样,以便利用瞬时值进行全面的三相分析。但是,各相的ADC读数完全独立,因为不存在ADC同步。这是这种架构的第一个局限。使用电流互感器或罗氏线圈的电表则不存在这种问题,因为它们可以使用一个计量模拟前端(AFE)来同时读取所有相电流和电压。

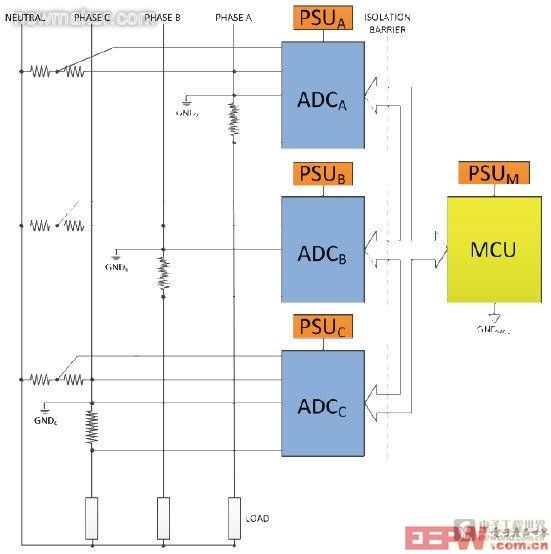

这种架构的另一个问题是高器件数:一个MCU、三个ADC、三个多通道数据隔离器以及四个电源。使用CT的电表不存在这个问题,因为电路板通常具有一个MCU、一个计量AFE和一个电源。

那么,如何构建一款具有分流电阻的优势,器件数对于这种架构而言最少(即一个MCU、一个电源和三个ADC),并且能对所有相电流和电压同步采样的电表呢?

隔离式ADC架构

答案是构建一种集成至少两个ADC、一个隔离式DC-DC转换器和数据隔离器,并能使属于不同芯片的ADC同步采样数据的芯片(图4)。MCU的电源VDD也为此芯片供电。采用芯片级变压器技术的隔离式DC-DC转换器为ADC的第一级提供隔离电源。一个ADC检测分流电阻上的电压,另一个ADC利用分压器检测相至零线电压。由分流电阻极点之一所确定的地就是芯片隔离侧的地。ADC为sigma-delta型,仅第一级放在芯片的隔离侧。第一级输出的位流经过芯片级变压器,后者是隔离数据通信通道的一部分。芯片的非隔离侧收到位流,滤波后将其变为24位字,然后通过SPI串行端口提供给外部。

芯片级变压器技术对这种新型ADC架构的贡献最大。与光耦合器相比,ADI公司获得专利的iCoupler数字隔离器更可靠、尺寸更小、功耗更低、通信速度更快、时序精度更佳。但这还不够。隔离式sigma-delta调制器上市已久,采用光耦合器或芯片级变压器。芯片级变压器技术的最重要贡献是伴随isoPower隔离式DC-DC转换器,它可以与ADC、数字模块、隔离数据通道一同集成到一个表贴薄型封装中。

其它电流传感器在三相电表应用中使用较少,包括罗氏线圈等di/dt传感器或霍尔效应传感器。虽然这些传感器在某些应用中具有优势,但也存在特殊的困难。例如,罗氏线圈具有出色的线性度,可以检测非常高的电流,但难以制造,而且难以实现良好的抗扰度,不适合精确的低电流测量。在防窃电方面,罗氏线圈也容易受交流磁场干扰。霍尔效应传感器要求对温度失调进行主动补偿,而且本身很容易受磁场影响。

分流电阻与三相电能计量

近年来,在成本、磁场抗扰度和尺寸等因素的推动下,分流电阻在单相电表中的使用迅速增加。许多情况下,单相电表以线电压为基准,因而无需额外的隔离。在三相电表中,必须在各分流电阻与电表内核之间提供一个隔离栅,这是严重的挑战。热量也是一个问题,迫使分流电阻一般只能用于最大电流不超过120 A的电表。

我们先考虑一个三相系统的A相及其负载。假设利用分流电阻来检测相电流(图1)。

图1. 利用分流电阻检测相电流时的A相电流和电压检测

所有三相都复制这一方案,各ADC有其自己的地(图2)。

图2. 利用分流电阻检测相电流时的三相电流和电压检测

图3. 具有分流电阻、独立电源和隔离通信的三相电表

理想情况下,所有相电流和电压都应同步采样,以便利用瞬时值进行全面的三相分析。但是,各相的ADC读数完全独立,因为不存在ADC同步。这是这种架构的第一个局限。使用电流互感器或罗氏线圈的电表则不存在这种问题,因为它们可以使用一个计量模拟前端(AFE)来同时读取所有相电流和电压。

这种架构的另一个问题是高器件数:一个MCU、三个ADC、三个多通道数据隔离器以及四个电源。使用CT的电表不存在这个问题,因为电路板通常具有一个MCU、一个计量AFE和一个电源。

那么,如何构建一款具有分流电阻的优势,器件数对于这种架构而言最少(即一个MCU、一个电源和三个ADC),并且能对所有相电流和电压同步采样的电表呢?

隔离式ADC架构

答案是构建一种集成至少两个ADC、一个隔离式DC-DC转换器和数据隔离器,并能使属于不同芯片的ADC同步采样数据的芯片(图4)。MCU的电源VDD也为此芯片供电。采用芯片级变压器技术的隔离式DC-DC转换器为ADC的第一级提供隔离电源。一个ADC检测分流电阻上的电压,另一个ADC利用分压器检测相至零线电压。由分流电阻极点之一所确定的地就是芯片隔离侧的地。ADC为sigma-delta型,仅第一级放在芯片的隔离侧。第一级输出的位流经过芯片级变压器,后者是隔离数据通信通道的一部分。芯片的非隔离侧收到位流,滤波后将其变为24位字,然后通过SPI串行端口提供给外部。

芯片级变压器技术对这种新型ADC架构的贡献最大。与光耦合器相比,ADI公司获得专利的iCoupler数字隔离器更可靠、尺寸更小、功耗更低、通信速度更快、时序精度更佳。但这还不够。隔离式sigma-delta调制器上市已久,采用光耦合器或芯片级变压器。芯片级变压器技术的最重要贡献是伴随isoPower隔离式DC-DC转换器,它可以与ADC、数字模块、隔离数据通道一同集成到一个表贴薄型封装中。

- 指针式万用表使用与原理(10-27)

- 频宽、取样速率及奈奎斯特定理(09-14)

- 为什么要进行信号调理?(09-30)

- IEEE802.16-2004 WiMAX物理层操作和测量(09-16)

- 为任意波形发生器增加价值(10-27)

- 基于PCI 总线的高速数据采集系统(09-30)