开关磁阻电动机电流变幅斩波分析

摘要:开关磁阻电动机转矩波动是其为双凸极结构及由开关电源供电所产生的不可避免的现象。为使转矩波动最小化,在详细分析了三相及四相开关磁阻电动机在传统斩波方式下合成转矩输出波形及其转矩波动产生原因后,提出了变斩波幅值斩波控制方法,建立了线性的变斩波幅值控制模型。仿真计算了两种斩波方式下转矩波动情况,从而证实了变斩波幅值斩波控制方法对降低转矩波动的有效性。

关键词:开关磁阻电动机;转矩波动;电流变幅值斩波

1引言

开关磁阻电动机(简称SRM)作为一种新型可变速驱动系统,近年来颇受国内外电气传动界的关注。其结构简单、坚固、成本低、调速性能优良,在宽广的调速范围内都具有较高的效率,这是其它调速系统难以比拟的。但SRM的双凸极结构和采用开关电源供电的方式,导致了其不可避免的转矩波动,由此带来的噪声问题阻碍了其快速的发展。实现SRM转矩波动最小化运行具有较大的难度和复杂性。SRM的特殊结构决定了其输出转矩依赖于定子电流和转子位置。已有许多文献探讨了降低转矩波动问题,如调整定、转子齿尺寸使输出转矩平滑[1,2,3,4],或依据预定法则使续流电流最优化[5,6],从而使输出转矩平滑。对SRM绕组电流控制的传统方式是单幅值电流斩波控制,即在绕组通电期间电流斩波的幅值是不变的,此方式的转矩波动较严重。为使转矩波动最小化,本文提出了变幅值电流斩波控制方法。

2传统斩波方式下转矩波动原因

2.1电机模型

为分析SRM转矩输出情况,本文采用简化的电感模型。在定转子极不对齐的位置气隙大,此时电感为最小值Lu,在定转子极对齐的位置气隙小,电感为最大值La。简化的电感线性模型为

L(θ)=+cos(Nrθ)(1)

式中:θ=ωt,Nr为转子极数。

因此电感变化率为:=Nrωsin(Nrωt)(2)

传统功率变换器情况下,电流供电及续流电压方程为

±us=iR+L+i(3)

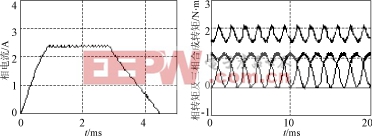

图1传统斩波方式下三相SRM

(注:图(b)中为清晰可见三相合成转矩为实际值加5N·m)

(a)相电流波形(b)相转矩及三相合成转矩

(a)相电流波形(b)相转矩及三相合成转矩

图2传统斩波方式下四相SRM

(注:图(b)中为清晰可见三相合成转矩为实际值加0.3N·m)

因而=(4)

相电流产生的电磁转矩可简化为

Te=(5)

由相电流瞬时值可求出转矩瞬时值,依相序合成各相的瞬时转矩,即可求出系统输出转矩。

2.2转矩波动分析

SRM低速运行时,为避免过大的电流脉冲峰值,多采用斩波限流工作方式,即在SRM一相通电周期内,斩波电流为唯一的幅值。图1所示为在传统斩波方式下,基于前述电机模型数值仿真计算的一台三相6/4极SRM电流及转矩合成情况波形,转矩波动主要产生在换流期间,此期间前一相绕组通电结束区和后一相绕组通电开始区输出转矩均较小。原因是对于三相6/4极SRM而言,相邻通电绕组相序为30°机械角,而一相绕组电感上升区为45°,绕组在电感上升区结束前应关断才不至于产生负转矩。在电感上升开始区和上升结束区电感变化率较小,而恰是在这两个区间电流处于上升和下降的过程,瞬时转矩值较小,因而转矩叠加区的值较小。所以合成转矩值也较小,产生了较大的转矩波动。图2是传统斩波方式下仿真计算的一台四相8/6极SRM的电流和输出转矩合成情况波形。可见对于四相电机来说,转矩叠加区的值较大。四相8/6极电机相邻通电绕组相序为15°,而每相电感上升区为30°,所以换流时后一通电相输出转矩与前一相输出转矩较大区叠加,因而,合成转矩较大,也使输出转矩产生了大的波动。

3变幅值斩波控制

3.1控制模型

鉴于以上分析,转矩波动主要是在换流期间相邻相输出转矩叠加而产生的。对于三相SRM而言,叠加区输出转矩值较小,而四相叠加区输出转矩值较大。因而可以通过改变叠加区相邻相的瞬时输出转矩值降低波动,也就是改变绕组导通开始区和结束区的电流,从而提出了变幅值电流斩波控制方式,即在绕组开始通电时斩波幅值设定一值,然后逐渐减小(对于三相SRM)或增大(对于四相SRM),在绕组通电中间区让斩波幅值恒定一段时间,然后再逐渐增加(三相SRM)或减小(四相SRM)到绕组关断。为此建立了电流斩波幅值Im的线性模型

Im0+k(θ-θon)θonθθ1

Im=Im0+k(θ1-θon)θ1θθ2(6)

Im0+k(θ1-θon)-k(θ-θ2)θ2θθoff

式中:Im0表示初始设定斩波幅值;

k是系数,表示电流斩波幅值Im随角度θ的变化率,对于三相SRM,k取负值,四相SRM取正值;

θon,θoff

- 电源设计小贴士 1:为您的电源选择正确的工作频率(12-25)

- 用于电压或电流调节的新调节器架构(07-19)

- 超低静态电流电源管理IC延长便携应用工作时间(04-14)

- 电源设计小贴士 2:驾驭噪声电源(01-01)

- 负载点降压稳压器及其稳定性检查方法(07-19)

- 电源设计小贴士 3:阻尼输入滤波器(第一部分)(01-16)