LED照明用恒流电源的实现

的目的。

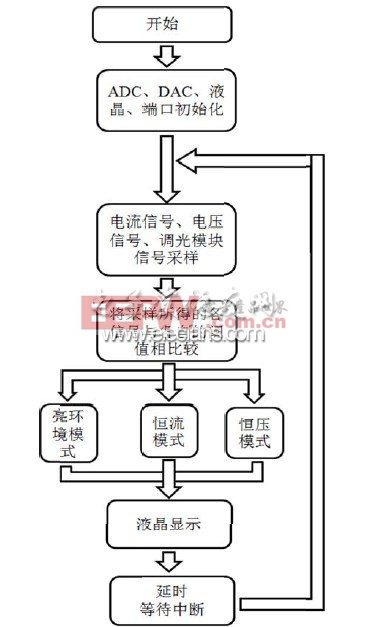

图3 控制程序流程图4 功率因数校正电路设计

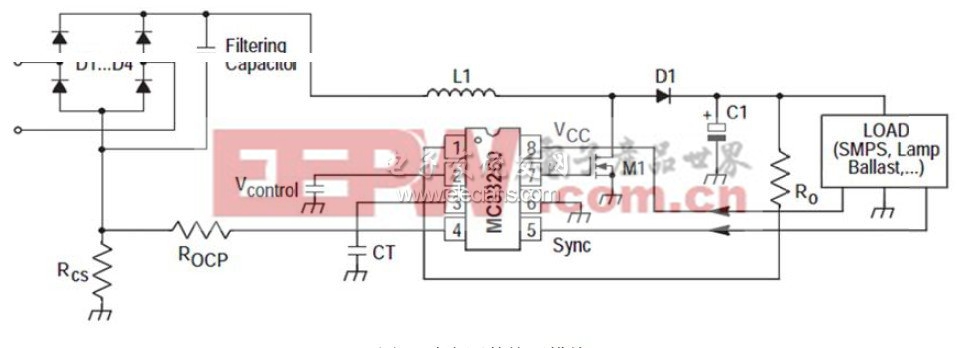

选用小功率功率因数校正芯片MC33260,它工作在电流临界模式。MC33260应用简单可靠。通过电流检测和电压反馈,通过PI调节来保持电压恒定。通过对开关管的PWM控制来得到所需要电压。可实现0.998的功率因数校正和输出稳定直流电压的功能。

图4 功率因数校正模块

5 自动调光电路设计,开机冲击电路与EMI抑制电路设计

自动调压电路采用光敏电阻作为感光元件,利用比较强将光的强弱转换为高低电平信号,使用单片机内置的ADC将这个电压信号采回单片机,当光照强度较高时,单片机控制切换为恒流模式,设置的负载电流值为100mA,使LED的亮度随光照强度的增大而减少。

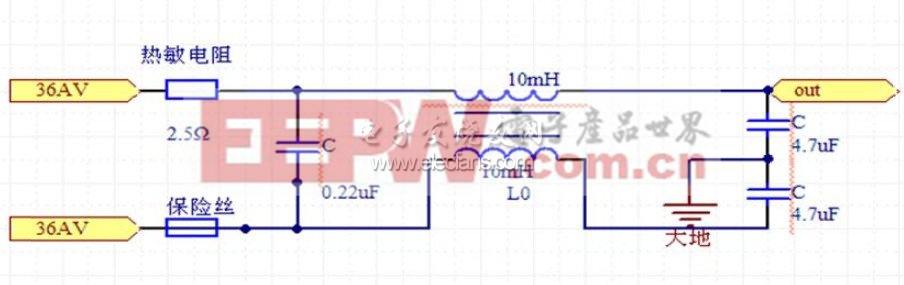

开机冲击电路采用热敏电阻串联在电源输入端,温度较低时电阻很大,随着电阻发热温度升高,电阻逐渐变小,达到抑制开关冲击电流过大的目的。

EMI抑制电路是利用电感和电容的特性,使平率为50Hz左右的交流电可以顺利通过滤波器,但高于50Hz以上的高频干扰杂波被滤波器滤除,这就使开关电源产生的高频谐波被滤掉而不会污染电网。

图5 开机冲击电流和EMI抑制模块

三、理论分析与计算

1 恒流控制方法和参数计算

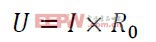

将一个电阻值较小的采样电阻串联在LED负载与低之间,设流过LED的电流为I,则采样电阻两端的电压:

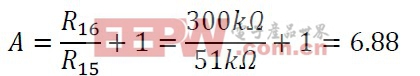

其中R0为采样电阻的电阻值,取R0=Ω。一级跟随之后电压不变,后为一级同相放大电路,放大倍数为:

后为一级跟随,电压不变,因此返回PWM控制芯片的电压为:

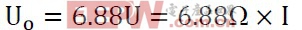

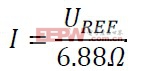

单片机通过DAC给PWM控制芯片一个参考的基准电压UREF,经过PWM控制芯片的调节占空比来调节副边绕组的电压进而实现调节负载电流。经过闭环负反馈的调节作用,使U0=UREF,此时流过负载的电流值为:

只要时单片机DAC模块的输出电压根据上面的式子调整,就会使负载工作在某一个需要的恒定电流值上。

2 隔离变压器的设计计算

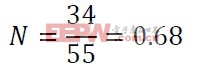

功率因数校正电路输出的电压为55V,要求负载为10只串联的LED灯,实测正常工作时的电压为34V左右,可得变压器的变比约为:

由于PWM控制芯片输出占空比范围为0%~50%,因此实际取原边45匝,副边56匝,变比为1.24。

3 提高效率的方法

选择合适的主回路拓扑,使用尽可能少的元器件,降低开关频率;主电路选择导通损耗小的开关器件;测量及控制电路在设计时尽可能使用工作电压低的元器件;控制电路尽可能使用数字方法实现等都可以有效地提高系统的效率。

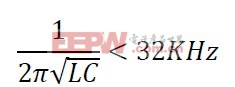

4 滤波参数计算

反激式电压变换器需要输出的为直流量,因此尽量应滤掉所有谐波,使用 LC 无源低通滤波电路即可满足要求,反激式变换器的开关频率为32kHz,设计滤波器的截止频率应低于32KHz,即:

由于该系统为恒流系统,应取较大的L 值,并适当减小C 的值,据此设定L、C 值。选用470μF 的电解电容,根据计算得出电感值约为0.78mH,采用自制的工字型滤波电感。

四、测试方案与测试结果

1 测试仪器与设备

(1)工频变压器

(2)四位半数字万用表DT9203

(3)安捷伦示波器DSO5012A2 测试数据

(1)输出电流跟踪测试:

表1 输出电流显示跟踪测试

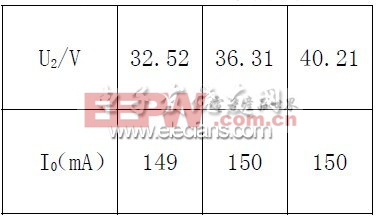

(2)电压调整率测试(设定电流为150mA):

表2 电压调整率测试

从32V~40V 时电流变化范围是149mA~150mA 调整率为0.6%。电压调整率Su≤1%。达到要求:

(3)负载调整率测试

输入电压为36.23V,设定电流为300mA,负载从5 个LED 到10 个LED 时输出电流波动范围是209mA~300mA。调整率为0.4%。负载调整率SL≤1%达到要求。

表3 负载调整率测试

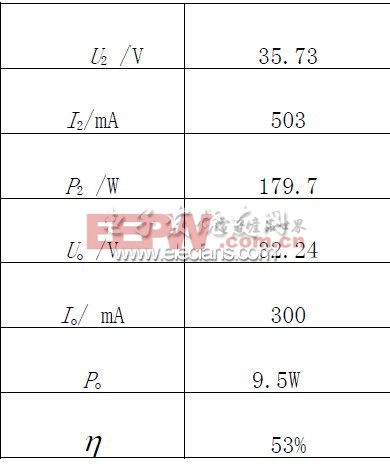

(4)效率测试

U2=36V、负载为10个LED、I0=300mA。

表4 效率η参数测试

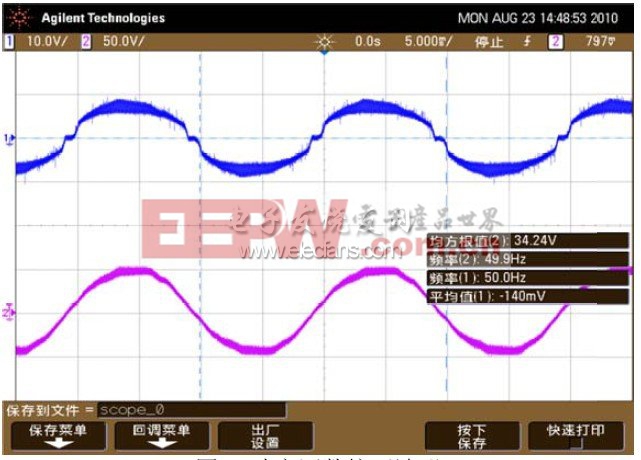

(5)功率因数测试

测得功率因数为0.998,达到要求。

图6 功率因数校正波形

- 基于PLC实现注塑机的电气控制(12-05)

- 电源模块均流的基本原理、实现方法及仿真应用(12-24)

- 工程师经验谈:如何实现一个驱动电路的三次设计?(01-18)

- 双输出 DC/DC 控制器结合了数字电源系统管理和模拟控制环路以实现 ±0.5% 的 Vout 准确度(11-07)

- 基于CAN总线的电流、电压变送器的设计与实现(10-26)

- 利用PSoC1实现基于WPC协议的电力发送器设计(09-19)