动力锂电池离散特性分析与建模

式中, U 为电池端电压; E 为电池电动势, R 为极板欧姆电阻, Re 为电解液欧姆电阻, I 为工作电流, η为过电位。从式( 9) 可以看出, 电池工作电压主要是由电池内部极化决定的, 在串联电池组中, 流过每个单体的电流是相同的, 但单体工作电压之间会存在离散现象。

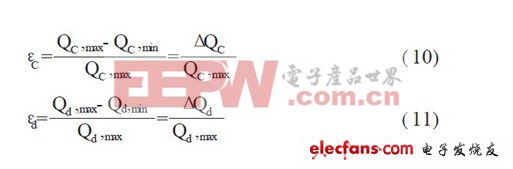

基于对两种国产正极材料的锂离子电池模块进行的恒流充放电试验, 定义了用以描述电池模块动态离散度对电池使用性能的影响系数: 充电容量损失系数εC和放电容量损失系数εd, 参见图8 和表1、表2.

表1 LiFePO4 电池模块在不同工作电流时的容量损失

表2 LiMn2O4 电池模块不同温度时的容量损失

图8 中充电部分, 显示了电池模块恒流充电过程中最先和最后到达充电截止电压4.25V 的两块单体的电压曲线; 在放电部分, 显示了电池模块恒流放电过程中最先和最后到达放电截止电压2.5V 的两块单体的电压曲线。相对于最理想的工作情况, 即电池组中单体电压始终保持一致, 并同时到达截止电压。Q C,min 代表实际充电容量, Q C,max 代表理想的最大充电容量, 即电池模块内电池电压完全一致, 同时到达最高充电截止电压时的充电容量。Q d,min 代表实际放电可用容量, Q d,max 代表理想的最大放电容量, 即单体工作电压完全一致, 同时到达最低截止电压时的放电容量。由于电池单体电压之间的离散特性, 电池组( 模块) 的充电接收能力和放电可用容量都会有所损失。因此定义εC和εd 如下:

由表1 知, 对处于寿命初期的电池模块来说, 在一个较短的时间历程内( 1 个月) , 不同倍率充放电电流对电池模块内动态离散度的影响是有限的。εc和εd基本稳定, 没有较为明显的趋势性变化。

由表2 可以看出, 随着温度的升高, 锂离子电池内部活性物质的利用率逐渐增大, 可用容量增加; 在低温时, 由于锂离子在碳负极材料内部扩散速度变慢, 占据嵌锂位置的部分锂离子无法脱嵌, 不能参与放电过程, 导致随着温度的下降, 电池模块可用容量显着减少, 但是单体电压不一致性的相对规律几乎不受影响。

由表1 和表2 试验数据看出, 以上两电池模块的一致性表现良好。由于实验室设备和时间限制, 没有考察两组电池模块在使用寿命中后期的离散度恶化程度, 即电池深度充放电循环和搁置状态下容量衰减带来的离散度变化。

4 电池组均匀性的影响因素分析和控制方法

4.1 电池组均匀性的影响因素

( 1) 生产阶段的因素。在生产过程中, 由于工艺和材料的问题会造成电池活性物质、隔膜、电解质等的微小差异, 使得同一工厂生产的同一批次、同一型号、同一规格的电池也不会完全一致, 这是造成电池组离散现象的最初根源。

( 2) 使用过程的影响因素。a.过充电、过放电, 电池处于在高荷电状态( SOC>0.9) 、低荷电状态( SOC0.1) 下工作, 会导致电池组内部均匀性急剧恶化; b.

单体的容量、SOC 和充放电效率存在的差异; c. 温度的影响, 包括电池组内单体与单体之间的温度差异、单体电池自身不同部位的温差、工作环境温度的高低, 在短期内对电池均匀性的影响并不显着; 但在电池寿命中后期阶段的使用中, 由于两类温度差异的存在或者工作环境温度长期偏离最佳使用温度, 也会对均匀性造成不良影响; e. 各电池单体极板的腐蚀速率和自放电率的不同, 造成容量衰减的差异。

4.2 电池组均匀性的控制方法

( 1) 生产过程中对电池均匀性的控制。电池的结构设计要符合大规模机械化生产设备的要求, 通过自动化生产设备和正确的生产工艺, 寻找到能够控制产品质量的工艺方法, 保证电池单体在内部结构和材料体系上的均匀性。

( 2) 使用过程中对电池均匀性的控制。a. 优化电池配组应用技术, 改进分选匹配技术, 保证电池组在使用寿命初期的均匀性; b. 优化电池内系统的设计,使电流密度尽可能均匀, 尽量弱化电池内部自身温度不平衡的状态, 确保使用过程中电池本体温度变化一致; c. 采用尽可能减小电池接触电阻的连接方式, 提高电池组的功率性能, 同时也可以减少电池的局部温升; d. 准确测试每块电池表面的冷却风量、温度和流速, 选择科学、合理的通风结构, 使整个电池组的温度场得以均匀, 以保证电池组使用过程中的环境一致性。

5 结语

运用数理统计工具对锂离子电池组( 60 单体) 恒流放电的电压离散度进行了统计分析, 并对该电池组的离散化程度进行了定量研究, 对于保证电池组使用过程中的安全性, 是很有意义的。

- 具扩展频谱频率调制的低EMI DC/DC稳压器电路(12-24)

- EMI/EMC设计讲座(三)传导式EMI的测量技术(07-20)

- 扩展射频频谱分析仪可用范围的高阻抗FET探头(07-14)

- 开关电源基于补偿原理的无源共模干扰抑制技术(08-27)

- 开关电源的无源共模干扰抑制技术(11-12)

- 省电设计使DDS更适合便携应用(12-19)