VRLA电池模拟停电试验的研究

1引言

随着铅酸蓄电池在生产领域的广泛应用,蓄电池在恶劣环境下的使用寿命已成为很多用户判断电池性能的一个标准。在电力供应紧张的当今社会,模拟停电寿命检测更能满足现实需要,准确判断电池在实际的环境中的使用寿命,更好地衡量电池的产品性能和产品质量。

2试验方法

从50节抽样母体电池中,随机抽取4节12V80AH铅酸电池。开始测试前,测试电池充满电,在25℃环境下,4节电池串联,10小时率的实际容量不低于额定容量(10hr-10.8V,C10≥80AH)。然后按下述方法进行测试(25℃):

步骤 | 充/放电 | 电流 | 电压 | 时间/次数 |

0 | 电池编号 | 记录每只电池每次测试前的重量(kg)和内阻(mΩ) | ||

1 | 放电 | 8A | 放电终止电压43.2V | 放电时间+放电后不充电时间=15h |

2 | 充电 | 12A限流 | 57.6V | 充电10h |

3 | 重复0-2步,直到连续2次电池放电时间小于5小时,结束试验。 | |||

4 | 结束试验,记录每只电池的重量(kg),内阻(mΩ) | |||

3试验结果

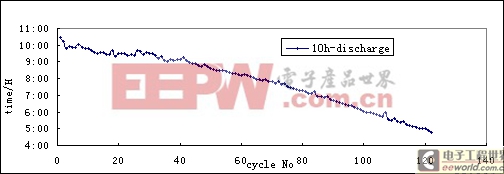

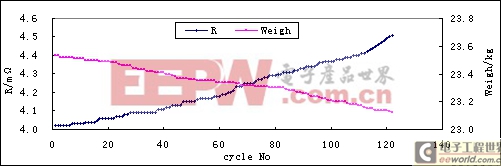

从上面两个图可以看出,经过模拟停电试验,电池随循环次数的增加失水逐渐严重,电池内阻逐渐增大,电池充电接受能力逐渐降低,容量也逐渐下降,最终失效。下面对电池失效的原因进行分析讨论。

4分析讨论

对电池失效原因进行了分析,发现主要的影响因素有:正极活性物质蜕变及与板栅失去结合力、气体复合效率、电池的内阻、电池失水、电解液的层化和隔板的影响、热失控、酸的密度。

4.1正极活性物质蜕变及与板栅失去结合力

电池在放电期间,PbO2到PbSO4的转化经由溶解-沉积机理[1,2],再充电时,PbO2以与放电前存在的PbO2轻微不同的形貌再沉积,随着循环的进行,可能引起正极活性物质形貌的变化。被假定为连接PbO2颗粒的颈区慢慢变厚,导致颗粒间最终失去结合力。

随循环次数的增加,活性物质的比表面降低,晶体微粒也随循环次数的增加而增大,使得?-PbO2逐渐与板栅失去接触。并且随活性物质的膨胀,PbO2颗粒间的导电性降低,因而膨胀使活性物质之间电阻增加,导致PbO2软化,失去放电能力,并使电池容量下降。放电越深,活性物质的膨胀和容量的损失的趋势越大。

在放电过程中,板栅和活性物质界面形成非导电层或低导电层,在板栅和活性物质界面引起高的电阻,这层高电阻层在充放电循环时发热,使板栅附近正极板活性膨胀,导致正极容量下降。

4.2气体复合效率的影响

由于气体复合效率不可能达到100%,负极总有少量的硫酸铅存在,使负极长期处于非完全充电状态,形成不可逆的硫酸铅。在放电初期,小颗粒的硫酸铅晶体生长变大,静置时通过溶解-重结晶过程生长变大。随着循环的进行,负极板上的硫酸铅晶体颗粒变得越来越大,含量越来越高,负极板电位逐渐正移,容量逐渐降低,导致电池寿命终结。

4.3内阻的影响

随着循环测试的增加,电池正极板栅和负极板连接条的腐蚀使电池的金属通道减少,金属阻尼增大;板栅的增长使有效物质(涂膏)与板栅松动;部分活性物质硫化,导致活性物质减少,涂膏的电阻增加,硫化消耗掉部分硫酸,使电解液的电阻率变大;电解液的干涸使电池内阻相邻板栅间的导电通道电阻增大,这些因素导致蓄电池中的欧姆极化、电化学极化、离子浓差极化的加剧,加重了蓄电池在充电过程中的气体逸出和温度升高。气体逸出,在极板内造成压力,使极板表面的活性物质容易脱落;温度升高,极化电压升高,压降增大。同时,当电池一直处于欠充电状态,不仅会在电池极板内部形成不可逆的硫酸盐化,而且还会在活性物质和板栅之间形成高电阻阻挡层,使电池内阻增加,容量下降。当电池内阻值增大25%左右时,预示电池有潜在的故障;内阻增大50%左右时,电池已有严重故障,内阻增大100%及以上时,电池失效[3]。

4.4电池失水的影响

4节电池串联测试,当电池的一致性较差时,易造成容量累积性失效。在电池的制造过程中有很多环节会造成容量差异,各板栅重量差、铅膏密度和重量差、电解液重量差、化成电流差,活性物质化学成分差造成容量的差异。只要有1节电池容量偏低,在几十次充电循环以后,累计差值就会很大,每次充电这一节电池就会提前析气,造成电解液慢性流失,电解液的散失造成VRLA的容量衰竭。同时引起水损失的原因可能有:气体复合效率低;电池外壳的水蒸发;安全阀开阀压力过低;正极板的腐蚀及负极板的自放电。大量的实验表明,电解液每下降10%,电池容量就下降约20%;电解液下降20%,电池容量下降约50%。当电解液下降15%左右时,电池就被认为失效报废[4]。

4.5电解液的层化和隔板对寿命的影响

AGM超细玻璃纤维毡状隔板是良好的隔热材料,产生的热量不易散发,温升明显。因隔板热胀冷缩和隔板弹性

- 提高组合电源使用寿命的方法(01-17)

- 五个注意点延长基站蓄电池使用寿命(11-25)

- 10招延长UPS电源使用寿命(07-07)

- 为什么铅酸蓄电池达不到设计使用寿命(07-23)

- LED灯具失效原因及电路保护措施分析(08-11)

- LED灯具失效分析及其电路保护措施(07-02)