优化高电压IGBT实现高效率太阳能逆变器制作

的典型Vce(on)为1.4V。针对低正向降压及反向漏电流,跨越低侧IGBT的协同封装二极管已经优化了,以在续流和反向恢复期间把损耗降到最低。

逆变器效率

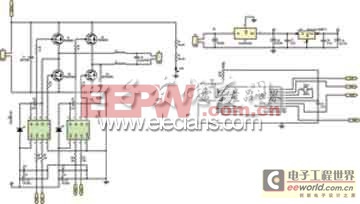

图2展示了系统层面的全桥功率逆变器电路。就如图中所示,H桥的每一支管脚由高电流、高速栅驱动器IC,以及独立低和高侧参考输出通道所驱动。驱动器IRS2106SPBF的浮动通道容许自举电源为高侧功率电器件工作。因此,它免除了高侧驱动对隔离式电源的需求。这有助整体系统去改善逆变器的效率和减少零件数目。当电流续流到低侧IGBT协同封装二极管,这些驱动器的自举电容器会在每个开关周期(50μs)更新。

图2 全桥功率逆变器电路

由于高侧Q1和Q2协同封装二极管并不受续流电流影响,同时低侧Q3及Q4拥有主要的通态耗损和非常少的开关耗损,整体系统损耗获得最小化,而系统效率就得到最大化。此外,因为在任何时间,开关都在对角器件配对Q1和Q4,或者Q2和Q3上进行,所以排除了直通的可能性。同时,每个输出驱动器IC具备高脉冲电流缓冲级以最小化驱动器的直通。这个逆变器的另一个突出功能,是它以单一直流母线供电运作。因此,排除了负直流母线的需求。简单点来说,针对整体逆变器,以上这些安排全部都可以转化为更高的效率和更少的零件数目。更少的零件也表示设计可以占更少的空间,以及拥有更简短的物料清单。

在这个逆变器设计中,+20V电源首先用来推动微型处理器,并且管理不同的电路。有关代码的实现,这个逆变器解决方案中采用的8位微型控制器PIC18F1320会为IGBT驱动器产生信号,由此最终提供用来驱动IGBT的信号。以专用先进高电压IC工艺过程 (G5 HVIC)以及锁存免疫CMOS技术的栅极驱动器集成高电压转换和终端技术,使驱动器能够从微型控制器的低电压输入产生适当的栅极驱动信号。有关的逻辑输入与标准CMOS或LSTTL输出相容,逻辑电压可低至3.3V。

超高速二极管D1和D2提供路径来把电容器C2及C3充电,并且确保高侧驱动器获得正确的动力。图3描绘出相关的输出波形。如图所示,在正输出半周期内,高侧IGBT Q1经过正弦PWM调制,但低侧Q4就保持开通状况。同样地,在负输出半周期内,高侧Q2经过正弦PWM调制,而低侧Q3则保持开通状况。这种开关技术在输出LC滤波器之后,于电容器C4的两端提供60Hz交流正弦波。

图3 电容器充电波形

逆变器是为500W的输出而设计,测量所得的交流输出功率是480.1W,功率损耗则是14.4W。在60Hz的频率下,交流输出电压有117.8V,输出电流是4.074A。这个配置获得97.09%的效率。利用相似的配置,将逆变器改为针对200W输出,然后再重新测量转换效率。结果显示,在这个负载下,交流功率为214W,功率耗损有6.0W,而在1.721A的输出电流下,60Hz输出电压为124.6V。在这个功率额定值下,所得的转换效率为97.28%。即使在较低一端的输出功率(100W),我们也看到相似的效率性能。

简单来说,通过把适当的高电压驱动器与优化了的低侧和高侧高电压IGBT结合,我们在这里提到的太阳能逆变器设计,能够在100~500W的功率输出范围内持续提供高转换效率性能。由于转换效率非常高,所以有关的低功率损耗并不会带来任何温度管理挑战。因此,在最高500W的输出功率下,高侧IGBT (IRGB4062DPBF) 的结温大约80℃,比最高的特定结温175℃要低于一半。同样地,在一样的功率水平下,低侧IGBT (IRG4BC20SD-PBF)显示83℃的结温。同时,当输出功率达到200W左右,温度还会变得更低。

- 一种基于高电压锂离子电池组的充电方法及应用(12-31)

- 高电压控制和管理器适用于高功率电池供电型充电器(12-17)

- 高电压直流供电系统的三种方案(11-25)

- MAX16920集成高电压降压型DCDC转换器(03-26)

- 优化高电压IGBT设计方案(10-15)

- 隔离式MOSFET驱动器集成电路的功率效率在轻负载时得到改善(07-31)