基于数字触发器的电源设计

电源技术发展到今天,已融汇了电子、功率集成、自动控制、计算机等多领域的技术[1-3]。早期的线性电源输出可调范围窄,应用范围受到很大的限制,自从20世纪80年代以来,开关电源以其体积小、重量轻、效率高等优点,在邮电通信、军事装备、交通设施等领域得到广泛应用[4]。本文介绍一种以单片机为核心,设计数字触发器以触发晶闸管,通过晶闸管的开通与关断实现电源电压的变化[5],最终实现输出电压连续可调的直流电源。该电源充分利用了单片机的强大功能,顺应了目前国外直流电源朝着数字化发展的趋势,满足输出电压宽范围、可调的要求,并且该电源在软件和硬件上都有很大的扩展空间,在本电源的基础上稍做变动,就可以应用在许多领域中。

1 可调直流电源的硬件设计

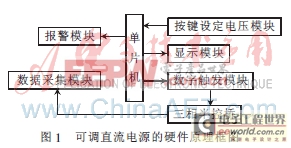

可调直流电源的硬件原理框图如图1所示。系统硬件部分包括单片机模块、按键设定电压模块、三项半控桥、数字触发模块、数据采集模块、报警模块和显示模块。

1.1 单片机模块

从经济、实用角度考虑,系统采用AT89S51单片机,它是整个系统的控制核心,对所采集的数据进行处理,并且针对不同的需求向其他模块发出控制信号和指示信号。应用AT89S51实现数字触发器的设计,实现对三相半控桥中三个晶闸管的轮流触发。

1.2 三相半控桥

由于系统变压器采用Δ/Y接法,所以本设计采用由晶闸管和二极管组成的三相半控桥。为了保证电路的可靠运转,对晶闸管的选择留有充分合理的裕量。电路中均考虑了过电压、过电流情况下电路的保护问题。由于电容两端电压不能突变,所以在晶闸管两端加阻容元件,进行过电压保护。在三相中通过接快速熔断器实现过电流保护。三相半控桥电路如图2所示。

1.3 数字触发模块

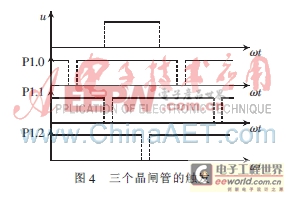

数字触发模块对于三相半控桥能否正常、有序地工作起到非常重要的作用。为了将本系统中强电和弱电分离开,采用光电耦合器进行隔离,隔离电路如图3所示。通过单片机输出的控制信号,实现对三个晶闸管的有序触发,如图4所示。

1.4 数据采集模块

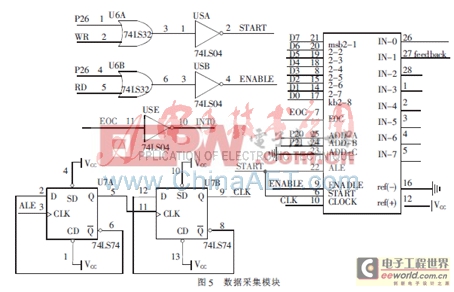

数据采集模块将采集到的电压信号送入单片机,与单片机的设定电压进行比较,构成一个如图5所示的闭环。若输出电压与设定电压不符,可通过软件进行输出电压调节。

1.5 报警模块

报警模块分为声音报警和光报警。电路正常工作情况下,无声音提示,系统绿灯亮。若电路出现不正常工作情况,红灯闪烁,发出“滴滴”警示音。

1.6 显示模块

本系统采用液晶显示,包括设定电压值、当前电流值。此外,可根据不同的系统要求,在此显示模块上显示相应的提示信息,较以往的LED显示有了较大的改善。

1.7 按键设定电压模块

通过按键模块可以实现对本系统输出电压的设定。采用常规的44键盘即可。

2 可调直流电源的软件设计

电源在开始工作时,首先人为给定一个电压值,此电压值可从显示模块显示。电压经过模数转换后送入AT89S51单片机,通过该电压值,单片机可读出满足要求的触发角度,由输出触发模块发出触发脉冲触发三相晶闸管,数据采集模块采样输出电压,并经过模数转换送回单片机与给定值进行比较。若给定电压与输出电压不相同,则采用模糊PID进行参数调节,最终将输出电压稳定在给定电压值。在电源正常工作的情况下,如果给定电压发生变化,则输出电压也随着给定电压变化,实现一个随动系统。

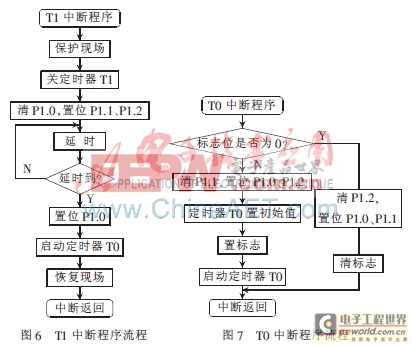

本系统一共用了4个中断,分别为定时器0中断、定时器1中断、外部中断0、外部中断1。由外部中断1得到同步过零点,由外部中断0采样到的给定电压值确定触发角度,通过定时器1和定时器0在每个周期根据计算出来的触发时刻分别触发三相晶闸管。本系统中还采用了模糊自整定PID参数子程序、数据转换子程序、数字滤波子程序以及延时程序等。在模糊自整定PID参数子程序中完成对PID参数的整定,在数字滤波子程序中通过算法得到与实际情况最符合的当前采样值。

系统主要流程图如图6、图7所示。

本文所设计的输出在0~250 V连续可调的直流电源,较其他的晶闸管装置,本电源触发电路简单、可靠,输出稳定,有效地将强电与弱电部分隔离开。目前该电源已应用在某高校的船舶电站模拟实验室,将电压调至180~220 V之间时,可通过接通启动电路带动电动机负载,并给电动机提供稳定不变的直流电压;当电动机带动发电机时,调压系统能够保持发电机带动负载时系统输出直流电压不变。此外,该直流电源可同时给两台电动机供电并保持电压不变,通过分别调节各台电动机的励磁,能够达到粗同步并车的条件(即待并机组的电压与运行机组的电压大小相等、待并机组的频率与运行机组的频率数值相等),将两台发电机并车,从而达

- 什么是晶闸管及其分类图解分析(12-09)

- 晶闸管功率单元的散热设计研究(05-30)

- AT89C2051单片机的晶闸管触发电路设计(01-17)

- 晶闸管及其应用(12-13)

- 可消除高次谐波的一款晶闸管阶梯波逆变器设计(11-29)

- 一种高压大电流光控固体电子放电开关(09-27)