开关稳压电源的设计与制作

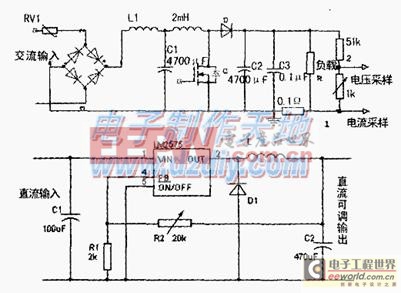

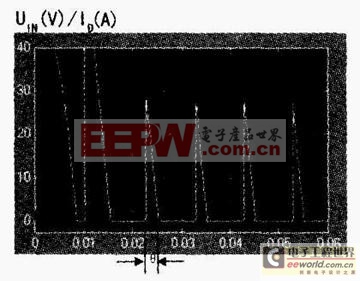

第一个问题是整流桥(耐流能力为10A)总是被烧毁。分析可知输入稳态电流为SA左右,应该不会损坏整流桥,但实际上流过整流桥的电流仿真波形(C=4700μF)如下图所示。滤波电容越大、二极管的导通角0越小,流过二极管的电流峰值就越大。其值很容易大于10A。后来我们在整流桥后面串入电感L1,因为电感有一定续流作用而使二极管导通角变大,从而减小电流峰值以保护整流桥,改进后整流桥不再烧毁。但是开机时保险管(额定电流10A)常被熔断,分析发现,开机时整流桥后的滤波电容呈瞬时短路状态,所以开机存在较大冲击电流,所以我们在整流桥前串联NTC(负温度系数热敏电阻,图4中的RV1)、问题也得到解决。其原理是,开机时NTC温度较低而呈现很大电阻,所以开机电流不会很大,随着电路接通,NTC发热而呈现很小电阻,所以正常工作时NTC上电压降很小,不会影响电路正常工作。

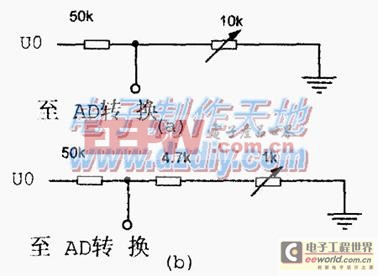

遇到的第二个问题就是电压调节慢和稳压不好,刚开始我们以为是软件调节器的问题,检查很久后发现是测量电压不准造成的。在图4电路中,显然负载两端电压正比于节点1与2之间电压,我们刚开始直接测量节点2与地之间电压,表面上看来0.1Ω的采样电阻影响不大,但电路中流过的电流为2A时,电流采样电阻上的压降为0.2V,误差约为0.5%,可见误差并不小。另一方面,若用此种采样方案,会因电路中电流的不同,造成的测量误差也不同,随电压变化误差呈现一定的非线性,这会给电压调节带来麻烦。所以,我们后来改用差分的方式采集电压,也就是使用差分运放在节点1和节点2之间采样,这样可大大减小误差,改进后取得了很好的效果。测量电路的各个环节都应准确可靠,采样电阻也应尽量准确稳定,如下图所示的两个采样电路,同样都可实现将输出电压缩小为十分之一采样,但图(b)电路中放大倍数的精度和稳定度都更高,也就是应使采样电阻可变化程度尽量小。类似,若在AD转换的入端需要对待测电压或电流信号滤波,则滤波电容不宜过大,否则会影响响应时间而造成测量滞后,自然会使调节不准确。这些问题虽然简单却影响很大,若能快速准确的测量,单片机的调节将顺利得多。

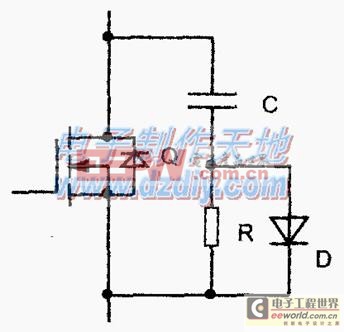

第三个问题就是输出电压有较大尖峰,这显然是由于开关管的高频开关造成的,尤其是关断时,由于电路中有寄生电感,瞬间电流的切断会在电感两端出现冲击电压。我们的解决办法是一方面对开关管加缓冲电路,改善关断性能,基本原理如下图,开关管Q关断时,原电路一部分电流通过快恢复二极管1)对电容C充电,使开关管两端电压缓慢E升,电路中电流的减小速度也有所减缓,简单的缓冲电路可省去二极管D。具体的RCD的参数设计较复杂,设计时可参考有关开关电源书籍。另一方面是在输出滤波电解电容两端并接高频特性好、寄生电感小的聚丙烯电容,且多个并联效果更好,但是要保证引线尽量短。同时为了减小线路电感,对功率主电路,应使走线尽量短,线径稍粗。

再就是Boost电路本身的一个特点——不能开路运行,然而题目意思显然要求电源可以开路。因为负载开路时,输入电感照常周期性地不断储能和释放能量,而能量没有被负载消耗掉,电容电压将持续升高即多余的能量都存储到电容极板间,很快导致电容击穿。一种解决办法是加假负载,也就是说,当检测到电源处于空载状态时,自动投入一个轻负载,这个负载电阻值较大,既能维持输出电压为给定值、本身功率损耗又较小。

以上是在制作此开关电源中遇到的问题及一些解决方案,采取这些措施并仔细调试后都达到了较好的效果。

- 超低静态电流电源管理IC延长便携应用工作时间(04-14)

- 负载点降压稳压器及其稳定性检查方法(07-19)

- 电源设计小贴士 3:阻尼输入滤波器(第一部分)(01-16)

- 高效地驱动LED(04-23)

- 开关电源要降低纹波主要要在三个方面下功夫(06-24)

- 超宽输入范围工业控制电源的设计(10-15)