HIVERT高压变频器在煤矿行业的应用

引言

我国煤矿开采仅在2005年即耗能5086.81×10△t标准煤,耗电376.04×108kW·h, 分别占全国总耗能量和总耗电量的3.86%和3.49%。所以,煤炭工业既是产能大户,又是耗能大户,同时也是节能潜力大户。目前我国煤矿行业存在电机启动困难、机械损伤严重以及自动化程度低等问题迫切需要利用变频技术进行节能降耗。据统计,按节电率30%计,采用变频调速技术年节电潜力至少为10×108~15×108kW·h。所以,利用变频技术对现有电机设备进行节能改造,是解决我国煤炭工业高消耗、低效益的措施。

HIVERT高压变频器对煤矿现场的改造

1、矿井提升机

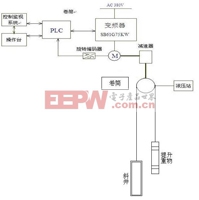

作为矿井井下和地面的工作机械,矿井提升机(mine hoist)是一种大型绞车。用钢丝绳带动容器(罐笼或箕斗)在煤矿井筒中升降,完成输送物料和人员的任务。矿井提升机是由原始的提水工具逐步发展演变而来。现代的矿井提升机提升量大,速度高,已发展成为电子计算机控制的全自动重型矿山机械,如图一是矿井提升机结构图,图二是改造后的矿井提升机工作原理

图一 矿井提升机结构图

图二 改造后的矿井提升机工作原理

未改造的矿井提升机存在工作可靠性低、故障率高、稳定性较差、能源消耗大等弊端。经过高压变频器改造后的矿井提升机的工作步骤如下图三。

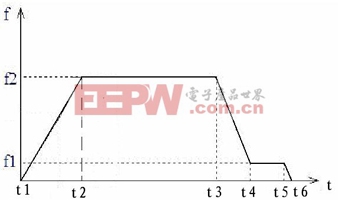

图三 改造后的矿井提升机的工作步骤

对于改造后的提升机无论正转、反转其工作过程是相同的,都有起动、加速、高速稳定运行、减速、低速爬行、制动停车等六个阶段。每完成一次提升动作所用的时间,与系统的运行速度,加速度及斜井的深度有关。各段加速度的大小,根据工艺情况确定,运行的时间由操作工人根据现场的状况自定。图中各个阶段的工作情况如下:

1) 第一阶段 t1:串车车厢在井底工作面装满煤后,发一个联络信号给井口提升机操作工人,操作工人再回复一个信号到井底,然后开机提升。重车从井底开始上行,空车同时在井口车场位置开始下行。

2) 第二阶段t2:重车起动后,加速到变频器的频率为f2速度运行,中速运行的时间较短,只是一过渡段,加速时间内设备如果没有问题,立即再加速到正常运行速度。

3) 第三阶段 t3:重车以变频器频率为f2的最大速度稳定运行,一般这段过程最长

4) 第四阶段 t4:操作工人看到重车快到井口时立即减速,如减速时间设置较短时,变频器制动单元和制动电阻起作用,不致因减速过快跳闸。

5) 第五阶段 t5:重车减速到低速以变频器频率为f1速度低速爬行,便于在规定的位置停车。

6) 第六阶段 t6:快到停车位置时,变频器立即停车,重车减速到零,操作工人发一个联络信号到井下,整个提升过程结束。

以上为人工操作程序,也可按PLC自动操作程序工作。利用合康HIVERT高压变频改造后的提升机工作可靠性提高了。由于变频器采用的是进口电子器件,寿命长,且具有完善的保护功能,用于提升绞车控制时,其可靠性很高,减少了故障率。通常变频器都采用磁通矢量控制,使得交流电机的调速性能控制精度非常高。稳定的变频技术应用使提升机基本无维护工作量,减低了维护人员的工作强度。使用矢量控制系统能够使调速范围宽广,属于无级调速,低速时稳定性好。采用变频器控制提升机后,降低了运行噪声、发热量,改善了现场环境,而且使能源消耗大大降低。节能效果显著,据实测可达到30%以上。电控系统现场变更控制内容十分简单,安装调试容易。自动化程度高,操作简单,降低司机劳动强度和操作难度。

2、皮带机

与提升机的用途基本同理,皮带机也是从井下运送煤到地面。区别在于皮带机的功率更大,它的启动和运行方式为绕线电机经转子绕组降压启动后工频运行,经液力耦合器切换至皮带机。图四是煤层工作原理,图五是皮带机现场示意图。

皮带机的工作原理是皮带机通过驱动轮毂,靠摩擦力牵引皮带运动,皮带通过张力变形和摩擦力带动物体在支撑辊轮上运动。皮带是弹性储能材料,在皮带机停止和运行时都储存有大量势能,这就决定了皮带机启动时应该采用软启动的方式。国内大多数煤矿采用液力耦合器来实现皮带机的软启动,在启动时调整液力耦合器的机械效率为零,使电机空载启动。虽然采用了转子串接电阻改善启动转矩和降压空载启动等方法,但电机的启动电流仍然很大,不仅会引起电网电压的剧烈波动,还会造成电机内部机械冲击和发热等现象。同时采用液力耦合器软起皮带时,由于启动时间短、加载力大容易引起皮带断裂和老化,要求皮带的强度高。加之液力耦合器长时间工作会引起其内部油温升高、金属部件磨损、泄漏及效率波动等情况发生,不仅会加大维护难度

- 行业技术分享:一种基于2KW高频开关电源的设计(01-23)

- 电力行业FTU电源解决方案(08-26)

- 电力行业-高压无线测温行业解决方案(08-26)

- 缘何移动电源行业标准难以形成?(12-30)

- 移动电源尚无行业标准电芯成关键(11-28)

- 我国开关电源行业将顺势而上(10-28)