埋嵌元件PCB的技术(一)

在内层上安装元件以后,与外层的基板组合在一起加热加压而埋入元件,同时采用凸块使线路层间汇总连接。采用元件埋入以前进行线路形成的工艺有利于减少不良率和提高生产性。

3.2 芯片安装方式

图4表示了印刷焊膏的内层的基板上采用芯片安装器(Chip Mouuter)搭载元件并采用再流焊工艺熔融焊料的连接方式。采用使LSI WLP化的芯片安装(Chip Mounting)和再流焊工艺同时的搭载和连接有源元件和无源元件。它是模型封装的LSI或者模组等大多数通用元件可以采用的嵌入技术。采用焊接连接嵌入元件时,由于基板表面上安装元件的模组基板第二次安装到母板上,经过再度再流焊工艺时担心焊料凸块(焊料球)熔融而影响到导通和绝缘特性。因此采用树脂覆盖焊料的周围,抑制再熔融产生的流动,从而可以避免上述问题。

4 导通孔连接方式的元件埋嵌基板

导通孔连接方式中,元件嵌入以后进行与基板的连接。有源元件和无源元件的全部元件的电极视为内层的线路图形,利用积层技术在元件上部形成线路层。

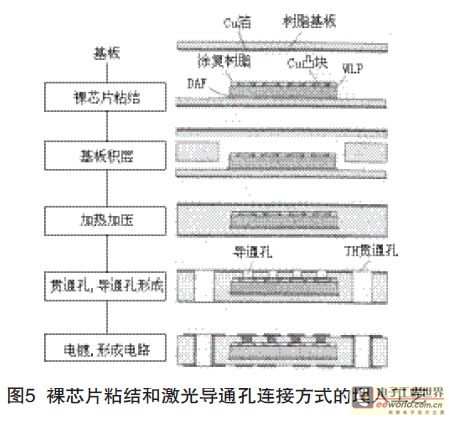

4.1 裸芯片粘结方式

嵌入的LSI WLP化,采用铜(Cu)线路引出WLP化的电极,扩大了电极间节距,实现了与现有PCB加工工艺亲和性高的埋入工艺。另外由于WLP化而确保良好的裸芯片(KGD,Known GoodDie)。相对与连接以后元件难以修理的导通孔连接方式来说具有很大的优越性。

图5表示了代表性的导通孔连接方式的有源元件嵌入技术的制造工艺。嵌入的LSI WLP化,形成铜(Cu)线路和铜(Cu)凸块,施行树脂涂复。薄片化的裸芯片背面粘贴裸芯片附着膜(DAF,DieAttachment Film)以后进行位置重合,在基板上面朝上粘结。半固化片和表层基板积层,加热加压以后使裸芯片嵌入。在嵌入的WLP的电极位置上从基板表面进行激光加工,形成导通孔以后采用镀层填充导通孔,连接WLP的电极和基板的线路。由于裸芯片的表面由树脂保护,所以在嵌入加工工程中可以减少损伤或者污染等方面的危险。

图6是导通孔的材料使用导电胶的方式。使用多层板的层间连接所用的铜(Cu),银(Ag)和烧结合金等材料,通过压接或者金属结合而连接元件。

图6表示了在聚酰亚胺多层板上嵌入经过背面研磨而薄型化的WLP例。嵌入的LSI经过WLP加工使电极的节距扩大到与PCB的导通孔同样的节距,厚度达到0.1 mm以下的薄型化。基板上形成的导通孔填充未固化的导电胶,基板/WLP和隔板(Spacer)/基板积层,一次加热加压。加热过程中依次进行导通孔中填充的导电胶固化,粘结材的流动和固化,同时完成了PCB/WLP之间的电气连接和嵌入粘结。利用导电胶导通孔的一次积层法中,由于在PCB的积层与元件的嵌入以前已经形成全层的线路,所以具有降低元件嵌入以后所发生的不良率的优越性。为了使该工艺适应将来的LSI的多针化,与裸芯片连接的导通孔节距的微细化是今后的课题。

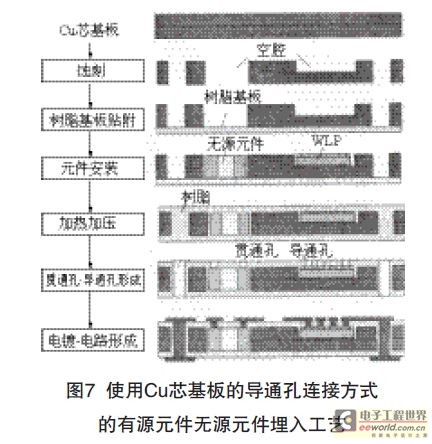

4.2 芯片安装(Mounting)方式

图7表示了使用激光导通孔加工和镀层连接的元件嵌入工艺。把嵌入的元件置于基板的一部分上设置的空腔(Cavity)内,然后用树脂填充而嵌入元件。使用厚铜(Cu)芯的基板,利用铜(Cu)的蚀刻形成空腔。芯板一面上贴附树脂片,堵塞空腔的一侧以后,在它的底面上固定元件。空腔的开口侧积层树脂片并进行加热,空腔内壁与元件的间隙用树脂填充使元件固定。嵌入元件的电极上的树脂形成激光导通孔开口。采用半加成法形成基板表层线路的同时采用镀铜(Cu)层填充导通孔。基板正反面的连接,空腔形成时预先在铜(Cu)芯的一部分开口,充填树脂以后采用激光形成贯通孔。采用该技术的基板具有优良的导热性,尤其是嵌入发热量多的元件时具有高散热性的特征。

图8表示了利用一次积层法的元件嵌入工艺的概念图,作为利用导电胶的一次积层法的无源元件埋入技术,Ag-Sn系合金材料用于导通孔,LCP用作绝缘材料。配置元件处形成空腔的单面板积层规定的枚数,与此同时元件插入空腔以后进行加热加压。导通孔内填充的由Ag和Sn构成的胶材料由于加热而烧结,与此同时Sn扩散到线路板和元件的Cu电极上形成金属结合。热可塑性材料LCP(Liquid CrystalPolymer)由于加热而软化,使基板之间接合,与此同时流入到元件与空腔的间隙而嵌入元件。加热加压过程中由于树脂的流动影响到导通孔

形成,元件与小型基板的间隙附近存在导通孔时,树脂流通的精确控制对于确保连接可靠性至关重要。

埋嵌元件PC 相关文章:

- 埋嵌元件PCB的技术(三)(12-08)

- 埋嵌元件PCB的技术(二)(12-08)

- 电源设计小贴士 1:为您的电源选择正确的工作频率(12-25)

- 用于电压或电流调节的新调节器架构(07-19)

- 超低静态电流电源管理IC延长便携应用工作时间(04-14)

- 电源设计小贴士 2:驾驭噪声电源(01-01)