热能采集与存储:完美结合

能量采集是将一部分能量从某个现有的但尚未使用的能量源上分离、获取以及存储的过程。热电发生器(TEG)中的温差可产生电势,从而将热源中的废热转换为另一种能量形式――电能。

能量采集为无线传感器等设备提供了直接供电的可能。但是,如果热能要被视为一种稳定的电源,就必须考虑热源的稳定性。将薄膜热电发生器与能量存储器件相结合,就为管理能量源的变化性提供了一种理想的解决方案。

热电发生器

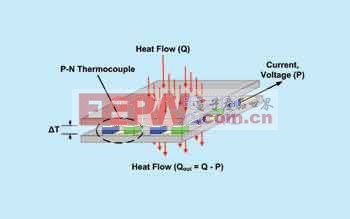

热电器件的核心组件是一组热电偶,它包括一个N型与一个P型半导体,两者由金属板相连。在P与N型材料对端的导电连接构成了一个完整电路。

图1 热电热发生器的热-电转换

当热电偶存在热梯度时(即顶部比底部热),热电发生器(TEG)工作。在该情况下,器件产生电压并形成电流,根据赛贝克效应,热能转化为电能。

将这些热电偶组串联,则形成热电模块。若热量在该模块顶部与底部之间流动(形成温度梯度),则可产生电压并形成电流。

薄膜热电发生器

由薄膜技术制造的TEG能提高能量转换的性能,从而提高它们作为能量源的能力。薄膜热电发生器比传统TEG小而且薄,有望利用工业标准生产方法进行直接集成。

薄膜是厚度范围从不足1纳米到几微米的材料层。薄膜热电材料可通过多种方式生成,但通常需要真空沉淀技术,例如通过金属有机物化学气相沉积法(MOCVD)反应器。器件采用常规半导体制备工艺制造。

电能产生

热电发生器以效率η将热能(Q)转化为电能(P)。

P=ηQ (1)

设备体积越大,利用的热量Q也越大,对应产生更多的电能P。类似地,所用的能量转换器的数量增加一倍,由于所获得的热能增加一倍,所以产生的电能自然也增加一倍。不考虑热流量与系统构型的特殊约束,使用每单位面积生成的热能(P/A)与热流量密度(Q/A)相比使用电能与消耗热量的绝对量更为便利(如式2所示)。这对于热电发生器特别方便,因为该器件具有良好的可扩展性:大规模器件可通过小模块阵列轻松组成。

P/A=ηQ/A (2)

TEG与存储器件的组合

根据热源的稳定性情况,热电发生器在作为电源的实际应用中,可以选择以下两种方式之中的一种:若热源足够大且稳定,则直接使用;通过为电池或其他能量存储器件充电的方式使用。

对带有TEG的电池充电最简便的方式是为电池提供恒定电压或恒定电流。当然,如果电压或电流非常大,可能会出现损坏电池的情况。

如果在TEG选型时将其充电电流或充电电压与电池的放电率相匹配,则电池可以一直保持在充电状态,而且不会受到损害。这种充电方式被称为对电池的微流充电。这将使电池保持高容量。它是最慢的电池充电方法,同时也是最便宜与安全的方法。大部分可充电电池,特别是镍镉电池或镍氢电池,具有一定的自放电速率,这意味着即使在没有用于为设备供电的情况下,它们也会逐渐放掉电量。

此外,还有很多其他方法,例如,定时器型、智能型、感应型和脉冲型。由于不需要额外增添任何稳压电路来监控电池并调整充电速率,在使用TEG和电池的集成器件时,微流充电是最有可能被采用的方式。

热电发生器作为能量转换的一个途径,已经引起了人们的兴趣。这些器件是非机械的,这意味着它们将非常可靠,但使用这些器件还存在一些限制。

TEG用于能量转换必须存在热流量。该热流量必须通过TEG流入与流出。这表示必须具有某种类型的排热或散热路径。

关于TEG的一个常见误解是,只要将它们放入热的环境中就会自动产生热流量。开始时会出现电流,但很快整个TEG将达到热平衡(各处温度相同),通过TEG的热流量将终止,电流也会随之停止。

另外一个兴趣点是,器件外的热流量会影响附近区域系统的热力学特性。这是因为TEG具有较高的热阻。

如此高的热阻会导致在TEG方向上的热流减慢,进而导致用于热源的器件温度上升。这是由从器件到周围环境增大的热阻造成的。为此,用于发电的TEG最好使用在器件具有一些温度余量的情况,即器件目前的工作温度尚未接近温度上限。

由于可以通过为排出的热量提供良好的热通道的方法来提高模块性能,因此,提供高导热通路是有好处的。对于小封装而言,典型方法是通过它们自身的电气连接实现,而且根据其运行特性,这种程度的热管理可能已经够用了。对于更高热密度的封装,热管理中可能需要使用导热馈通或导热端。

将热电发生器与电池和能量单元结合在一起时,可为许多自助式自供电应用提供一种理想的能量解决方案。这种解决方案可通过消除电池更换的高额成本来降低设备所有者的总成本。该途径基于能量获取技术实现了“即时”电源解决方案,显著地降低了供电所需的空间,并改进了

- 铁电存储器及其在电表存储中的应用(06-28)

- flash接口电路的实现(07-18)

- 基于AT89S52汉字多方式显示屏的设计(01-06)

- 3D集成电路将如何同时实现?(04-09)

- 基于X24C45芯片的非易失性数据存储设计(10-01)

- 快速创建存储器接口的设计(10-22)