IEEE 1451.4混合模式接口(MMI)智能变送器数字驱动

“常规状况”下,这种短路信号在IO口观测到只是一个接近0V的电压。对于Class 1 MMI,短路造成数字通信线上的电压从-5V (空闲)升高至二极管压降-VF (-0.7V)。

MMI驱动器说明

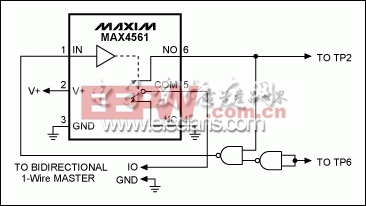

图6所示为MMI驱动器电路。电路由正向通路(顶部,主控至传感器,写)和返回通路(底部,传感器至主控,读)组成。IEEE 1451.4兼容传感器通过模拟/数字开关连接至TP4。返回通路连接至驱动器的0V (GND)。TP2和TP6处的信号电平对应于标称1-Wire电平(空闲状态为5V,有效信号电平为0V)。V+对应于微控制器的工作电压,范围为3V至5V。TP2连接至微控制器的开漏输出(写),TP6连接至一个输入端口。

图6. 带有传感器的Class 1 MMI数字驱动器连接双向1-Wire主控器件

连接双向主控器件需要图7所示附加电路。由于电平转换部分的上升和下降沿传输延时不同,当工作电压太高时,采用双向1-Wire主控器件的MMI驱动器可能不稳定。考虑到这一原因,正电源需要限制在大约3.3V。因此,双向主控器件必须为3V供电器件,例如DS2482。使用5V双向主控器件(例如DS2480B),会导致模拟开关的COM和NO电压超过V+电平,不符合所要求的工作条件。

图7. 双向1-Wire主控器件接口的附加电路

验证

图6所示电路采用图7所示附加电路进行测试。1-Wire主控器件为DS9097U-S09,它基于DS2480B驱动器芯片。为确保稳定,正电压(V+)设置为3.4V。1-Wire主控工作在5V,不符合MAX4561模拟开关的电压要求(信号电压不得高于供电电压)。这解释了TP2上的干扰,但对电路功能没有其它不利影响。

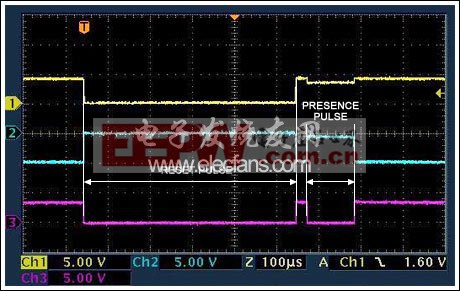

复位/在线检测周期

图8所示为TP2 (顶部)、TP4 (中间)和TP6 (底部)信号。由于传感器网络中存在二极管,当从器件应答脉冲有效时,不能完全达到0V电平。底部波形显示了清晰的应答脉冲。TP6处的正向幅值对应于V+ 3.4V。

图8. 复位/在线检测

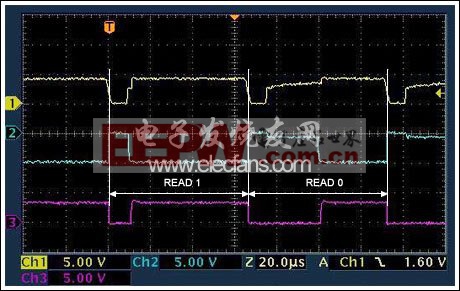

读时隙

图9所示的节点与之前相同(TP2 = 顶部,TP4 = 中间,TP6 = 底部)。第一个时隙读1,第二个时隙读0。

图9. 通信时隙

总结

当微控制器作为1-Wire主控,采用独立的端口进行读、写操作时,可以采用本文介绍的电路。但是,产生时隙和复位/在线检测信号的应用软件具有严格的定时要求,可能必须采用汇编语言编程。利用双向1-Wire驱动器芯片的附加电路,允许使用高级语言开发应用软件。

由于其异步工作方式,当主控停止拉低1-Wire总线时,附加电路会引起尖峰脉冲。读0时,尖峰脉冲触发驱动器的有源上拉,造成驱动器上拉和MAX4561下拉之间的冲突。因此,当使用DS2482驱动器时,应该关闭有源上拉。尖峰脉冲也是双向1-Wire驱动器附加电路不能支持主控侧1-Wire从器件的原因。

- 基于锁相环的低频函数发生器(09-17)

- 基于IEEE1451智能传感器的远程监测系统设计(二)(11-19)

- 基于IEEE1451智能传感器的远程监测系统设计(一)(11-19)

- 低功耗、3V工作电压、精度0.05% 的A/D变换器(10-09)

- 12位串行A/D转换器的原理及应用开发(10-09)

- 一种实现载波监听多点接入/冲突检测的多主RS485总线(11-28)