IGBT制作全过程

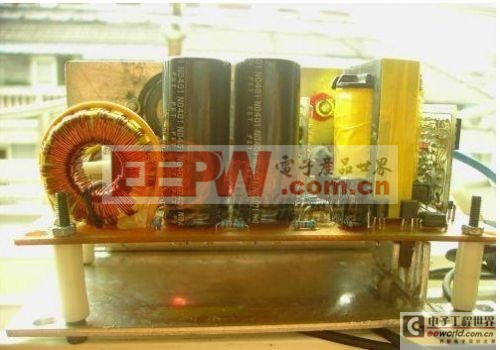

主变压器用EC-35铁氧体磁芯,初级0.2X20mm铜皮3T+3T,次级0.44漆包线45X4共180T分四段再串联。这样12V输入开环大约有 720V输出。因高压电解选330UF/330v两个串联,高压就设计在稳压600V.保证高压电解的安全。这个变压器将工作在大于100KHZ,主要是发挥小磁芯的功率极限。驱动稳压电路选TL494,过流和欠压保护用双运放完成,12V端用30A保险片接入。整个前级保护完善任意短路电路自锁,保险片不会烧断,免得更换。前级用一对场管推动。

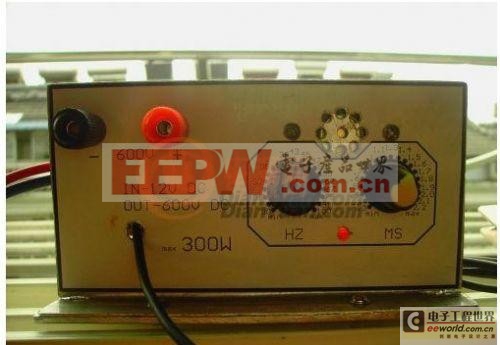

后级频率脉宽由IGBT管控制,独立的隔离DC-DC电路供电。频率脉宽由数字电路生成再由MC33153驱动IGBT。高压工作频率20-100HZ脉宽300-2500US, 两个电位器分别控制互不影响。后级保护功能有过流 ,IGBT管失效,及其它异常都将自锁保护。

选定好元件后画板,考虑体积把前级驱动板和DC-DC驱动板做成独立的小板,尺寸尽量画小。这样整个PCB只有12.5X6CM和我的手机差不多大小。选最快捷的热转印就搞定了3块PCB.

调试比较繁琐。用3.4天才完成,首先调试前级部分。前级最终工作在120KhZ最适合,对我来说也是第一次用到这么高的频率。最终开环静态电流120MA。示波器上几乎观察不到初级线圈上方波的尖峰和振铃。调整好闭环稳定600V输出后静态电流 70MA左右。试过前级各种短路方式保护正常,前级就OK了。调试过程没有拍照比较遗憾。

接着就装配后级电路。DC-DC输出+13V和-5V供后级的频率脉宽和IGBT驱动,这个比较省时一装就成,各项保护功能都正常。比较麻烦的时是电位器的角度的所对应的频率和脉宽刻度。这个要等外壳做完后在面板上画图完成,外壳到今天才完成一半。

今天做了带灯试验,负载先接一个200W的灯泡,这样灯泡的冷阻大约10-15欧姆,试了下最大负载,频率最大,脉宽最大。这样高压很稳定在600V,200W灯泡和接市电亮度相当。然后调小脉宽和最小频率看IGBT带灯泡低阻时的状态,驱动输出正常(灯泡电阻在冷态会低至几十欧姆,这时IGBT会通过极大的脉冲电流,专用IGBT驱动都完善设计安全过流的时间段再适时输出关闭驱动信号)。然后再并联上一个200W的灯泡作负载,这时最高频率和频宽时带载正常,调至很低频率和脉宽时高IGBT就及时自锁保护了。

带载试验是模拟实际的带载和发热情况,一般带200W灯泡工作正常基本就可以实用了,但不会低于两个200W灯泡的并联冷阻的。整个电路在七天基本完成 。一对场管发热很小,用PCB大小的2MM铝板自然散热就可以了,带400W灯泡调最大输出长时间发热严重的元件有 1.5MM的过流取样康铜丝和3300u/16v的滤波电解。其它元件温度正常。

然后测试包括短路开机 ,开机空载短路,负载开机短路等,保证万无一失才可以。

- 用IGBT代替MOSFET的可行性分析(11-27)

- 以创新的IGBT技术、合理的器件选型和有效的系统手段优化变频器设计(01-09)

- 智能功率IGBT和MOSFET让汽车更加舒适环保(01-09)

- 单电源供电的IGBT驱动电路在铁路辅助电源系统中的应用(01-16)

- 面向汽车应用的IGBT功率模块浅谈(05-13)

- 使用栅极电阻控制IGBT的开关(04-13)