热电偶冷端补偿

时间:12-28

来源:互联网

点击:

摘要:温度测量应用中,热电偶因其坚固性、可靠性以及较快的响应速度得到了普遍应用。本应用笔记讨论了热电偶的基本工作原理,包括参考端(冷端)的定义和功能。本文还给出了按照具体应用选择冷端温度测量器件的注意事项,并给出了三个设计范例。

当然,热电偶在温度测量中也存在一些缺陷,例如,线性特性较差。虽然它们与RTD、温度传感器IC相比可以测量更宽的温度范围,但线性度却大打折扣。除此之外,RTD和温度传感器IC可以提供更高的灵敏度和精度,可理想用于精确测量系统。热电偶信号电平很低,常常需要放大或高分辨率数据转换器进行处理。

如果排除上述问题,热电偶的低价位、易使用、宽温度范围使其得到广泛使用。

表1. 常用的热电偶类型

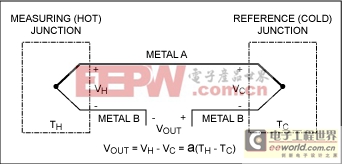

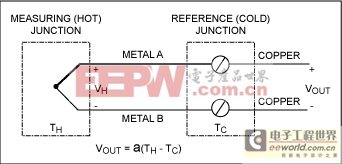

两种不同类型的金属接(焊接)在一起后形成两个结点,如图1a所示,环路电压是两个结点温差的函数。这种现象称为Seebeck效应,用于解释热能转换为电能的过程。Seebeck效应相对于Peltier效应,Peltier效应用于解释电能转换成热能的过程,典型应用有电热致冷器。图1a所示,测量电压VOUT是检测端(热端)结电压与参考端(冷端)结电压之差。因为VH和VC是由两个结的温度差产生的,VOUT也是温差的函数。定标因数,α,对应于电压差与温差之比,称为Seebeck系数。

图1a. 环路电压由热电偶两个结点之间的温差产生,是Seebeck效应的结果。

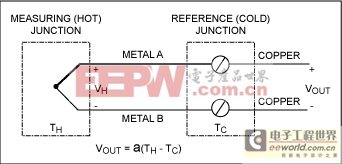

图1b. 常见的热电偶配置由两条线连接在一端,每条线的开路端与铜恒温线连接。

图1b所示是一种最常见的热电偶应用。该配置中引入了第三种金属(中间金属)和两个额外的节点。本例中,每个开路端与铜线电气连接,这些连线为系统增加了两个额外节点,只要这两个节点温度相同,中间金属(铜)不会影响输出电压。这种配置允许热电偶在没有独立参考结点的条件下使用。VOUT仍然是热端与冷端温度之差的函数,与Seebeck系数有关。然而,由于热电偶测量的是温度差,为了确定热端的实际温度,冷端温度必须是已知的。

冷端温度为0°C (冰点)时是一种最简单的情况,如果TC = 0°C,则VOUT = VH。这种情况下,热端测量电压是结点温度的直接转换值。美国国家标准局(NBS)提供了各种类型热电偶的电压特征数据与温度对应关系的查找表。所有数据均基于0°C冷端温度。利用冰点作为参考点,通过查找适当表格中的VH可以确定热端温度。

在热电偶应用初期,冰点被当作热电偶的标准参考点,但在大多数应用中获得一个冰点参考温度不太现实。如果冷端温度不是0°C,那么,为了确定实际热端温度必须已知冷端温度。考虑到非零冷端温度的电压,必需对热电偶输出电压进行补偿,既所谓的冷端补偿。

对于精度要求非常高的器件,经过校准的铂RTD能够在很宽的温度范围内保持较高精度,但其成本很高。

精度要求不是很高时,热敏电阻和硅温度传感器IC能够提供较高的性价比,热敏电阻比硅IC具有更宽的测温范围,而传感器IC具有更高的线性度,因而性能指标更好一些。修正热敏电阻的非线性会占用较多的微控制器资源。温度传感器IC具有出色的线性度,但测温范围很窄。

总之,必需根据系统的实际需求选择冷端温度测量器件,需要仔细考虑精度、温度范围、成本和线性指标,以便得到最佳的性价比。

软件线性逼近只是需要预先确定多项式系数,不需要存储,因而是一种更通用的方案。缺点是需要较长时间解多阶多项式,多项式阶数越高,处理时间越长,特别是在温度范围较宽的情况下。多项式阶数较高时,查找表相对提供了一种精度更高、更有效温度测量方案。

出现软件测试方案之前,模拟线性化常被用来将测量电压转换成温度值(除了人工查找表检索外)。这种基于硬件的方法利用模拟电路修正热电偶响应的非线性。其精度取决于修正逼近多项式的阶数,在目前能够测试热电偶信号的万用表中仍采用这种方法。

示例#1

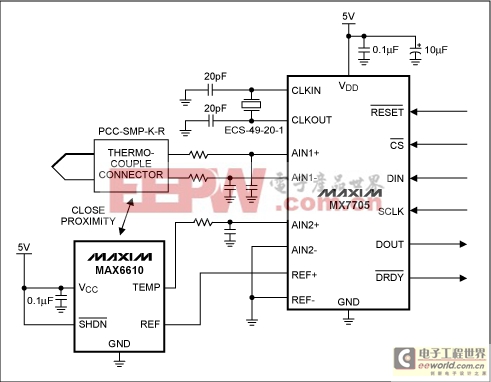

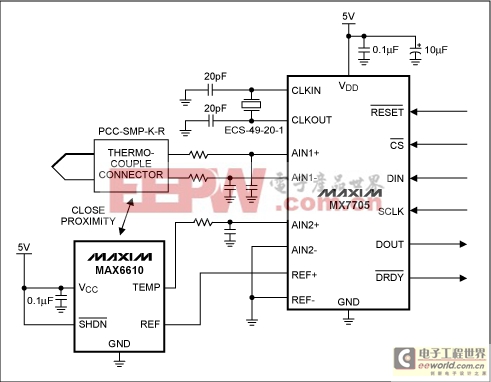

图2所示电路中,16位Σ-Δ ADC将低电平热电偶电压转换成16位串行数据输出。集成可编程增益放大器有助于改善ADC的分辨率,这对于处理热电偶小信号输出非常必要。温度检测IC靠近热电偶安装,用于测量冷端附近的温度。这种方法假设IC温度近似等于冷端温度。冷端温度传感器输出由ADC的通道2进行数字转换。温度传感器内部的2.56V基准节省了一个外部电压基准IC。

图2. 本地温度检测IC (MAX6610)确定冷端温度。温度检测IC靠近热电偶接点(冷端)放置,热电偶和冷端温度传感器输出电压由16位ADC (MX7705)转换。

工作在双极性模式时,ADC可以转换热电偶的正信号和负信号,并在通道1输出。ADC的通道2将MAX6610的单端输出电压转换成数字信号,提供给微控制器。温度检测IC的输出电压与冷端温度成正比。

为了确定热端温度,需首先确定冷端温度。然后通过NBS提供的K型热电偶查找表将冷端温度转换成对应的热电电压。将此电压与经过PGA增益校准的热电偶读数相加,最后再通过查找表将求和结果转换成温度,所得结果即为热端温度。表2列出了温度测量结果,冷端温度变化范围:-40°C至+85°C,热端保持在+100°C。实际测量结果在很大程度上取决于本地温度检测IC的精度和烤箱温度。

表2. 图2电路在不同烤箱的冷端和热端测量温度

概述

温度测量应用中有多种类型的变送器,热电偶是最常用的一种,可广泛用于汽车、家庭等领域。与RTD、电热调节器、温度检测集成电路(IC)相比,热电偶能够检测更宽的温度范围,具有较高的性价比。另外,热电偶的牢固、可靠性和快速响应时间使其成为各种工作环境下的首要选择。当然,热电偶在温度测量中也存在一些缺陷,例如,线性特性较差。虽然它们与RTD、温度传感器IC相比可以测量更宽的温度范围,但线性度却大打折扣。除此之外,RTD和温度传感器IC可以提供更高的灵敏度和精度,可理想用于精确测量系统。热电偶信号电平很低,常常需要放大或高分辨率数据转换器进行处理。

如果排除上述问题,热电偶的低价位、易使用、宽温度范围使其得到广泛使用。

热电偶基础

热电偶是差分温度测量器件,由两段不同的金属/合金线构成,一段用作正端,另一段用作负端。表1列出了四种最常用的热电偶类型、所用金属以及对应的温度测量范围。每种热电偶在其规定的温度范围内具有独特的热电特性。表1. 常用的热电偶类型

| 类型 | 正端金属/合金 | 负端金属/合金 | 温度范围(°C) |

| T | 铜 | 镍铜合金 | -200至+350 |

| J | 铁 | 镍铜合金 | 0至+750 |

| K | 镍铬合金 | 镍基热电偶合金 | -200至+1250 |

| E | 镍铬合金 | 镍铜合金 | -200至+900 |

两种不同类型的金属接(焊接)在一起后形成两个结点,如图1a所示,环路电压是两个结点温差的函数。这种现象称为Seebeck效应,用于解释热能转换为电能的过程。Seebeck效应相对于Peltier效应,Peltier效应用于解释电能转换成热能的过程,典型应用有电热致冷器。图1a所示,测量电压VOUT是检测端(热端)结电压与参考端(冷端)结电压之差。因为VH和VC是由两个结的温度差产生的,VOUT也是温差的函数。定标因数,α,对应于电压差与温差之比,称为Seebeck系数。

图1a. 环路电压由热电偶两个结点之间的温差产生,是Seebeck效应的结果。

图1b. 常见的热电偶配置由两条线连接在一端,每条线的开路端与铜恒温线连接。

图1b所示是一种最常见的热电偶应用。该配置中引入了第三种金属(中间金属)和两个额外的节点。本例中,每个开路端与铜线电气连接,这些连线为系统增加了两个额外节点,只要这两个节点温度相同,中间金属(铜)不会影响输出电压。这种配置允许热电偶在没有独立参考结点的条件下使用。VOUT仍然是热端与冷端温度之差的函数,与Seebeck系数有关。然而,由于热电偶测量的是温度差,为了确定热端的实际温度,冷端温度必须是已知的。

冷端温度为0°C (冰点)时是一种最简单的情况,如果TC = 0°C,则VOUT = VH。这种情况下,热端测量电压是结点温度的直接转换值。美国国家标准局(NBS)提供了各种类型热电偶的电压特征数据与温度对应关系的查找表。所有数据均基于0°C冷端温度。利用冰点作为参考点,通过查找适当表格中的VH可以确定热端温度。

在热电偶应用初期,冰点被当作热电偶的标准参考点,但在大多数应用中获得一个冰点参考温度不太现实。如果冷端温度不是0°C,那么,为了确定实际热端温度必须已知冷端温度。考虑到非零冷端温度的电压,必需对热电偶输出电压进行补偿,既所谓的冷端补偿。

选择冷端温度测量器件

如上所述,为了实现冷端补偿,必须确定冷端温度,这可以通过任何类型的温度检测器件实现。在通用的温度传感器IC、电热调节器和RTD中,不同类型的器件具有不同的优、缺点,需根据具体应用进行选择。对于精度要求非常高的器件,经过校准的铂RTD能够在很宽的温度范围内保持较高精度,但其成本很高。

精度要求不是很高时,热敏电阻和硅温度传感器IC能够提供较高的性价比,热敏电阻比硅IC具有更宽的测温范围,而传感器IC具有更高的线性度,因而性能指标更好一些。修正热敏电阻的非线性会占用较多的微控制器资源。温度传感器IC具有出色的线性度,但测温范围很窄。

总之,必需根据系统的实际需求选择冷端温度测量器件,需要仔细考虑精度、温度范围、成本和线性指标,以便得到最佳的性价比。

考虑因素

一旦建立了冷端补偿方法,补偿输出电压必须转换成相应的温度。一种简单的方法既是使用NBS提供的查找表,用软件实现查找表需要存储器,但查找表对于连续的重复查询提供了一种快速、精确的测量方案。将热电偶电压转换成温度值的另外两种方案比查找表复杂一些,这两种方法是:1) 利用多项式系数进行线性逼近,2) 对热电偶输出信号进行模拟线性化处理。软件线性逼近只是需要预先确定多项式系数,不需要存储,因而是一种更通用的方案。缺点是需要较长时间解多阶多项式,多项式阶数越高,处理时间越长,特别是在温度范围较宽的情况下。多项式阶数较高时,查找表相对提供了一种精度更高、更有效温度测量方案。

出现软件测试方案之前,模拟线性化常被用来将测量电压转换成温度值(除了人工查找表检索外)。这种基于硬件的方法利用模拟电路修正热电偶响应的非线性。其精度取决于修正逼近多项式的阶数,在目前能够测试热电偶信号的万用表中仍采用这种方法。

应用电路

下面讨论了三种利用硅传感器IC进行冷端补偿的典型应用,三个电路均用来解决温度范围较窄(0°C至+70°C和-40°C至+85°C)的冷端温度补偿,精度在几个摄氏度以内。第二个电路包含一个远端二极管温度检测器,由连接成二极管的晶体管为其提供测试信号。第三个电路中的模/数转换器(ADC)内置冷端补偿。所有三个电路均采用K型热电偶(由镍铬合金和镍基热电偶合金组成)进行温度测量。示例#1

图2所示电路中,16位Σ-Δ ADC将低电平热电偶电压转换成16位串行数据输出。集成可编程增益放大器有助于改善ADC的分辨率,这对于处理热电偶小信号输出非常必要。温度检测IC靠近热电偶安装,用于测量冷端附近的温度。这种方法假设IC温度近似等于冷端温度。冷端温度传感器输出由ADC的通道2进行数字转换。温度传感器内部的2.56V基准节省了一个外部电压基准IC。

图2. 本地温度检测IC (MAX6610)确定冷端温度。温度检测IC靠近热电偶接点(冷端)放置,热电偶和冷端温度传感器输出电压由16位ADC (MX7705)转换。

工作在双极性模式时,ADC可以转换热电偶的正信号和负信号,并在通道1输出。ADC的通道2将MAX6610的单端输出电压转换成数字信号,提供给微控制器。温度检测IC的输出电压与冷端温度成正比。

为了确定热端温度,需首先确定冷端温度。然后通过NBS提供的K型热电偶查找表将冷端温度转换成对应的热电电压。将此电压与经过PGA增益校准的热电偶读数相加,最后再通过查找表将求和结果转换成温度,所得结果即为热端温度。表2列出了温度测量结果,冷端温度变化范围:-40°C至+85°C,热端保持在+100°C。实际测量结果在很大程度上取决于本地温度检测IC的精度和烤箱温度。

表2. 图2电路在不同烤箱的冷端和热端测量温度

- 基于AD7793的完整热电偶测量系统(02-20)

- 为您的应用选择正确温度传感器(04-02)

- 探讨热电偶的测温原理(07-31)

- 基于热电偶试验数据拟合的温度检测仪设计(08-01)

- 热电耦应用电路介绍(01-19)

- 温度传感器三种主要形式及其探头类型(02-03)