基于SIEMENS产品的双边剪控制系统

关键词:双边剪 APC 主从控制 FMS Profibus-DP

1 引言

为了改善中厚板厂精整线钢板的剪切质量,提高剪切效率和成材率,济钢集团总公司于2001年投资兴建了三轴传动滚切式双边剪控制系统。

双边剪(简称DSS)属于大型精密机械,其联锁多、控制精度高、节奏快。整个系统从控制角度可分为主剪系统、夹送辊和辊道控制系统、横移系统、间隙调整系统、激光划线系统、钢板对正系统等几个子系统。

该系统基础自动化部分采用SIEMENS公司的S7-400 PLC和6RA70系列全数字直流调速装置来控制,利用STEP7编程、Wincc画面监控。总控制点数约3000点。

2 工艺概述

轧制好的钢板经横剪后,送至剪前辊道,通过激光划线装置对钢板切边的位置进行光学定位,人工操纵钢板对正装置将钢板对正,然后,由夹送辊将钢板夹紧并自动按设定步长送板并进行剪切;与此同时,碎边剪也开始动作将板边切断后,由碎边运输机把板边运走;钢板在剪切过程中由八只夹送辊防止钢板的跑偏,自动完成钢板的连续剪切,剪切完的钢板由剪后辊道送入下一个工作区,而双边剪开始剪切下一钢板。

3 硬件配置

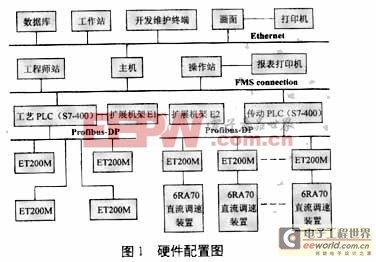

系统硬件配置如图1所示;

整个控制系统主要有两套S7-400组成:工艺PLC与传动PLC。

工艺PLC在主控室设有2个扩展机架,在操作室配备4个ET200M站;传动PLC则在主控室设置12个ET200M站,以对每套6RA70装置进行准确控制。每个ET200M通过Profibus-DP与各自的CPU交换数据,来实现对现场数据的采集,以及对现场设备的控制。而两套PLC之间利用CP443-5通讯模块,采用FDL协议进行通讯,以实现数据的传递与共享。

S7-400上面设有Ethernet网来实现生产系统的调度、管理和维护。

4 系统软件控制

整个主控程序采用模块化设计。对于每一个子系统,有一个专门的功能块与之对应;一旦系统发出请求,程序调度中心马上调用该功能块进行应答处理。处理完毕后再发送相应的反馈信息至主控程序。而且单个系统的升级及维护并不影响主控程序的运行。软件结构见图2。

5 双边剪APC控制

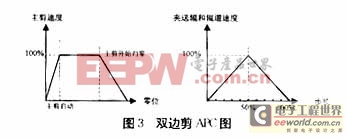

双边剪APC由主剪APC和步长APC组成。控制原理图如图3。

5.1 主剪APC

主剪系统的主要功能为自动剪切钢板。

主剪系统由固定剪和移动剪组成,有四台300KW的直流电动机提供动力,其中固定侧和移动侧各两台,每一侧的电机采用电枢串联,串联后由一台6RA70装置供电控制。固定侧和移动侧之间采用机械硬轴连接来实现速度的同步。主剪的滚动剪切主要是通过编码器对偏心轴进行相位控制来完成。偏心轴转动0~360℃,主剪相应地也滚动一圈。

主剪控制分为自动、半自动与手动模式。

5.1.1 在自动模式下,由安装于入口端移动侧上夹送辊的编码器完成对钢板的自动测厚,然后根据板厚,主剪自动选择剪切速度进行剪切。

当钢板第一个设定步长送到位后,主剪从零位启动,开始不停地滚动剪切。当光电检测开关检测到最后一个步长后,主剪剪切最后一刀。当偏心轴角度到达249℃时,主剪调用APC,减速回到零位,至此,整个自动剪切过程完毕。

5.1.2 在半自动模式下,人工选择剪切速度,其它与自动模式一样。

5.1.3 手动模式只有在检修和系统故障时才使用。

主剪动作时与其它装置有以下联锁:

(a)液压和润滑系统正常

(b)碎边运输链工作

(c)出口侧上夹送辊在上位

(d)机架横移夹紧

(e)换刀台在原位

(f)碎边支架抬起

(g)主碎刀间隙调整结束

上述条件满足后,自动剪切启动有效。

5.2 步长APC控制

步长由夹送辊和辊道系统控制。

夹送辊采用八台45KW的进口直流电动机驱动;入口端和出口端两个下夹送辊之间分别采用机械硬轴连接,各有两台直流电动机驱动,而相应的上夹送辊各自两台单独驱动,在运送钢板时由钢板作为媒介同步。

为了正确协调好各个夹送辊之间的速度与力矩关系,此系统的传动装置设置了“主从”方式以进行控制。

5.2.1 当钢板未进入DSS时,系统设置为“一主一从”方式。移动侧下夹送辊的速度值作为主令速度值,固定侧下夹送辊作为从动速度跟随。

5.2.2 当钢板由DSS入口端咬入时,入口端设置切换为“一主三从”方式。入口端移动侧下夹送辊的速度值作为主令速度值,入口端其余三个夹送辊作为从动速度跟随。出口端仍设置为“一主一从”方式。

5.2.3 当钢板到达出口端时,系统设置为“一主七从”方式。出口端移动侧下夹送辊的速度值作为主令速度值,其余夹送辊作为从动速度跟随。

5.2.4 当板尾离开入口端时,出口端切换为“一主三从”方式,出口端移动侧下夹送辊的速度值作为主令速度值;而入口端为“一主一从”方式。

5.2.5 当板尾离开出口端时,系统均切换回“一主一从”方式。

同理,夹送辊和辊道系统的控制也有自动与手动两种模式。

自动时,首先人工选择一种送板步长:1100mm、1200mm或1300mm,然后利用光电检测开关PH1~PH5与偏心轴角度来控制送板动作。当偏心轴角度大于249℃时,夹送辊和辊道转动开始自动按选定步长送板,并且同时调用APC;当剪切完最后一刀后,夹送辊和辊道按50%速度将钢板送出双边剪,以便进入下一个工作区。

自动送板启动的联锁条件有:

(a)PH1遮光(off)

(b)入口侧上夹送辊压下

(c)偏心轴在停车位

入口夹送辊向出口夹送辊切换的联锁条件有:

(a)出口侧上夹送辊压下

(b)送选定步长Lp完毕

(c)PH1、PH5遮光

6 故障诊断与处理

考虑到系统的完整性和安全性,必须对生产过程中可能出现的异常情况及时地诊断与处理。

系统在正常运行情况下,故障报警功能块循环扫描并采集各种需要监控的数据,包括主剪相位与APC数据、步长APC数据、6RA70装置参数、通讯块数据、参数整定、液压过压过热信号、油温与润滑信号等。当设备出现故障或工艺参数异常时,立即对故障报警信号进行分类,并将之发送至程序调度,由调度中心根据预先设定好的程序控制策略,调用各类自定义报警处理块FB或FC,并且向操作人员发出级别不同的报警信息,以催促操作人员尽快排除故障.当设备正常后,报警信号自动解除。

7 结束语

DSS系统在2001年投产以来,DSS系统已自动剪切各种规格的钢板数百万吨,钢板剪切质量良好。S7-400PLC以及6RA70装置运行稳定可靠,故障率低。夹送辊和辊道运送钢板时,步长控制精度高,跑偏及打滑现象很少;主剪在12次、18次与24次(每分钟剪切次数)动作时均平稳,归零时定位准确。剪切后的钢板板边齐整,无毛边毛刺现象,大大改善了钢板的剪切质量,提高了生产效率,经济效益显著。

模拟电路 模拟芯片 德州仪器 放大器 ADI 模拟电子 相关文章:

- 12位串行A/D转换器MAX187的应用(10-06)

- AGC中频放大器设计(下)(10-07)

- 低功耗、3V工作电压、精度0.05% 的A/D变换器(10-09)

- PIC16C5X单片机睡眠状态的键唤醒方法(11-16)

- 用简化方法对高可用性系统中的电源进行数字化管理(10-02)

- 利用GM6801实现智能快速充电器设计(11-20)