激光熔覆在材料加工领域获得广泛应用

激光熔覆在材料加工领域获得广泛应用

激光熔覆(也被称为激光添加制造或涂层制造)是利用激光在基材表面沉积添加材料的过程,或者是通过建立材料层创建一个全新的三维物体。目前,激光熔覆正日益在材料加工领域获得广泛的发展力量。业界对激光熔覆技术兴趣高涨,预计今年全球至少会建立两个激光熔覆加工站。

利用激光和添加材料实现零部件快速成型和修复的过程,通常称为激光熔覆制造。经历了数十年的研究发展,加之激光器系统性能的提高,以及市场对可持续发展的环保项目的需求,所有这些因素正在促使激光熔覆技术获得更广泛的应用。

尽管利用激光和添加材料进行零件修复、表面硬化以及快速制造等应用,已经经历了数十年的发展,但是激光熔覆技术到现在才刚刚在工业界和商业界获得广泛应用。与激光焊接技术获得广泛应用的情况类似,更高功率的激光系统的出现以及更高的光束质量、改进的零件质量和使用寿命、市场对可持续发展的环保项目的需求,以及减少能源消耗、有毒气体排放和材料浪费等诸多因素,共同推动了激光熔覆技术的广泛应用。

相关术语定义

熔覆(Cladding)是指在现有零部件的表面增加一个薄层(通常为3mm或4mm),以改善零部件的表面属性;而添加制造(additive manufacture,AM)是在现有的结构中添加特定的材料,或是创建自由结构材料。

英国Cranfield大学焊接工程研究中心的焊接科学与工程学教授Stewart Williams说:“举例来说,激光熔覆应用包括将抗腐蚀材料涂覆到管道内壁,以保护基体材料,从而避免在管道制造中采用价格昂贵的耐腐蚀性合金。而常见的添加制造应用包括高价值零部件的修复(如涡轮叶片和发动机密封元件的修复,即将高性能材料添加到涡轮叶片的末端)以及零部件制造。因为添加制造部件可以直接通过CAD系统制造,每个零部件可以很容易地改变以适应任何需求,这在医疗应用(如医疗移植)中极为重要。”

Williams指出,激光添加制造是增长最大的领域,英国和整个欧洲开展了大量的激光添加制造研究活动。“在民用飞机中,目前碳纤维复合材料的应用越来越广泛,在最新的飞机中,所用碳纤维复合材料的比例已经高达50%。剩下的材料主要是金属钛,这是为了避免腐蚀性问题。”Williams说,“用固态钢坯加工零部件的标准机械制造方法,通常会将90%的??始材料变成碎屑,材料浪费严重。如果采用激光添加制造方法,材料浪费通常只有10%,能源消耗和二氧化碳的排放量也大大减少。”

美国南达科塔矿业理工学院添加制造学科负责人James W. Sears指出,尽管过去的零部件制造领域可能是激光添加制造获得增长的一块市场,然而激光添加制造应用真正令人兴奋的增长点是一些大批量应用,如用于石油钻井的增压管的熔覆应用,以及像美国Caterpillar叉车公司这样的大型公司中的熔覆修理和部件再制造等应用。“很多这些应用每月消耗的材料将达数吨,而不是每年使用一吨材料的??型制造和直接制造。”Sears说。

熔覆

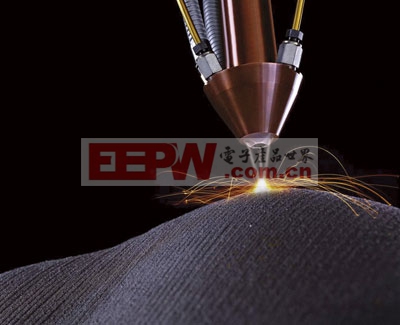

激光熔覆是先通过一个喷嘴将粉末材料或添加材料涂覆到基材表面,然后在激光束的扫描下,这些材料在基材表面发生烧结或熔化,形成涂层。

激光辅助金属修复和熔覆使用的激光功率范围通常是1~4kW。“最典型的熔覆应用是在镍基体材料上涂覆碳化钨这样坚硬的表面材料,来提高零部件的耐磨性。这些零部件通常用于石油和天然气钻井应用,或是用于农业应用中的刀片和切割磁盘。”德国通快公司的产品经理christian Foehl说,“与热喷涂等传统的涂层技术相比,激光金属沉积技术提供了真正的冶金熔合优势,能创建更高质量的涂层,同时又能避免一些常见的缺陷。使用两个或更多个粉末储料器,可以将不同的粉末混合在一起,满足特定的涂层需求。”(见图1)。

图1 激光熔覆,通常是利用一个喷嘴吹出粉末,并利用来自激光束中心的热量,实现表面熔覆。

最近,IPG Photonics公司专门针对熔覆、焊接和退火应用推出了2kW、3kW和4kW的激光器产品。此外,相干公司的HighLight系列半导体激光器系统,其电光转换效率已高达40%,可输出808nm975nm的近红外光,总输出功率均达千瓦级。

快速制造

在粉末层添加制造中,激光束熔化沉积粉末,形成一个20~40μm的薄层,用于直接金属粉末激光烧结(Direct Metal Laser Sintering,DMLS);形成100~150μm的薄层,用于选择性激光烧结(selective laser sintering,SLS);然后,附加的粉末将沉积到每个凝固薄层的表面,重复这样的过程,就可以将这些薄片建立成三维零部件。DMLS和SLS技术由德国Electro Optical Systems公司首创。利用DMLS和SLS技术,可以用尼龙、玻璃填充尼龙或聚苯乙烯等材料,制造体积为700×380×580mm3的聚合物??型和美术模型;用不锈钢、钛和其他金属材料制造体积为250× 250×195mm3的金属零部件。英国3T RPD 公司利用DMLS和SLS技术为广泛的应用领域开发定制零部件,其应用领域从建筑模型到牙齿种植体(见图2、图3)。该公司甚至为一辆智能轿车设计了改进的SLS尼龙部件,这些部件同出厂生产的部件一样,能很好地工作。

激光熔 相关文章:

- 12位串行A/D转换器MAX187的应用(10-06)

- AGC中频放大器设计(下)(10-07)

- 低功耗、3V工作电压、精度0.05% 的A/D变换器(10-09)

- PIC16C5X单片机睡眠状态的键唤醒方法(11-16)

- 用简化方法对高可用性系统中的电源进行数字化管理(10-02)

- 利用GM6801实现智能快速充电器设计(11-20)