微机械双轴电容式加速度传感器设计

进行的有限元分析主要包括静力分析和模态分析。静力分析主要是确定传感器结构的灵敏度和抗振强度;模态分析主要用于确定传感器的谐振频率。采用的敏感材料为普通单晶硅,硅的密度值为2.33×103 kg/m3,弹性模量为1.3×105MPa,泊松比为0.278。栅型条的长度为1 575μm,与铝电极之间的间距为5μm,栅型条的个数为44。图4为所建Ansys仿真模型。

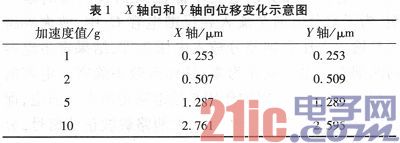

表1为X轴和Y轴在不同加速度值作用下微位移的仿真结果。从表1中的数据可看出,在加速度值为1 g时,X轴与Y轴的微位移量相等。而在加速度值较大时,两轴向微位移量相差较小,基本可忽略,同时也验证了X轴和Y轴有相同的灵敏度。

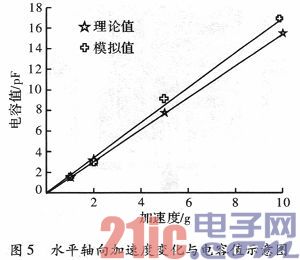

根据表1中的数据和式(4)可计算出X和Y轴向的理论灵敏度值为1.533 pF/g。图5给出了X轴向的电容随加速度值变化关系图。其中,理论灵敏度和仿真得到的灵敏度之间存在误差,原因是未考虑边缘电容。

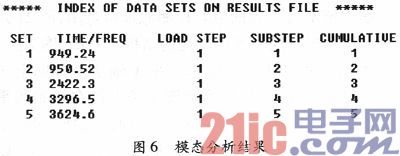

对该传感器结构进行前5阶模态分析,数据结果如图6所示。一阶频率和二阶频率相差较小,此时传感器结构的振型分别是围绕X轴和Y轴水平运动。后三阶振型则不是单纯的X、Y水平运动,所以得出水平X、Y轴的谐振频率为949 Hz。

4 传感器制作工艺

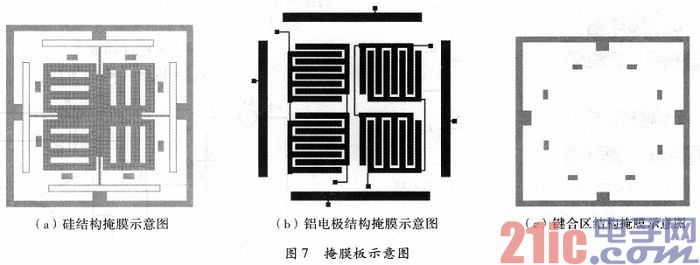

在该传感器的工艺制作过程中,所需的掩膜板有硅结构掩膜、铝电极结构掩膜和键合区结构掩膜3层,如图7所示。

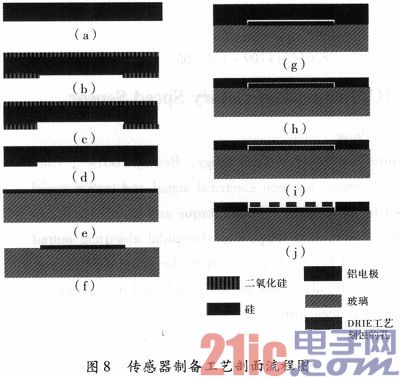

图8所示为该栅型加速度传感器的制备工艺流程图。工艺步骤如下:图8(a)备片;准备一块双面抛光的硅片,厚度为5μm;图8(b)将硅片氧化,将键合区掩膜板放在硅片上光刻、腐蚀,为后续刻蚀悬空区做准备;图8(c)利用干法刻蚀制作悬空区;图8(d)完全腐蚀硅片上剩余的SiO2;图8(e)通过溅射工艺在硼酸玻璃上制作铝薄膜层;图8(f)利用铝电极掩膜板进行掩膜光刻、腐蚀,制作规定的铝电极和引线;图8(g)利用键合工艺将制备好的硼酸玻璃衬底和硅片键合;图8(h)利用磨薄工艺将硅片减薄;图8(i)最后利用硅结构掩膜板并结合DRIE刻蚀工艺,释放质量块结构;图8(j)为质量块释放后的加速度传感器结构。

5 阻尼特性分析

结合库埃特流模型和纳维-斯托克斯方程可得出,滑膜阻尼的阻尼系数为

式(8)中A、μ分别表示可动极板的面积与气体动态黏滞系数;标态下空气黏滞系数为1.82×105Pa·s,对于该加速度计而言;计算出的阻尼系数为8.6×102,敏感质量块的质量为1.23×10-7kg;支撑梁刚度为2.4×1012N·m-1;得出的阻尼比为0.83。根据传感器的理论模型动态特性分析,最优阻尼比为0.7,据此可通过该结构的尺寸进行优化。

6 结束语

利用微机械加工工艺,给出了一款双轴电容式加速度传感器,其结构关于水平对称,耦合度近似为零,制备工艺简单,且受到气体阻尼较小,故具有良好地动态特性。另外,还设计了保护限位装置。该加速度传感器的X、Y轴的静态灵敏度为0.253μm/g;电容灵敏度为1.533pF /g;X、Y轴向的谐振频率为949 Hz。仿真结果验证了该设计的可行性,并满足了所需设计的要求。

- 新型永磁同步电机控制芯片IRMCK203及其应用(01-16)

- AD698型LVDT信号调理电路的原理与应用(01-17)

- 带全速USB接口的PICl8F4550应用设计(04-12)

- 毫欧姆电阻在汽车电子系统中的应用(05-11)

- 利用双电机控制技术简化高能效电器设计(07-20)

- 为多路、多信号的快速扫描测量构建适当的数据采集系统(09-20)