焊接机器人柔性焊接工作站的设计

时间:02-13

来源:互联网

点击:

长治清华汇信分公司 蔡森华 来源《伺服与运动控制》第5期 供稿

随着工业自动化的普及和发展,焊接变位机的应用也逐渐普及,主要是在汽车,电子,机械等领域的焊接,焊接变位机结合焊接机器人组成一个小型流水线可以更好地节约能源和提高生产效率。

1技术方案

机器人柔性焊接工作站立足于一小型自动化流水线作业,能焊接长度在2.5米以下的各种工件,集自动上料、半自动定位装卡、自动焊接、自动卸货于一体。从而降低工人劳动强度,提高生产效率。为了达到总体设计要求,制定了满足要求的技术方案,该设备主要由工件定位工装、智能搬运器、变位机、构件周转架、码垛架、送料机构、电气及气动系统等构成一小型流水线,见图1。

图1机器人柔性焊接工作站平面图

主要流程:1)上料机构把原材料输送到工位一;2)人工辅助装卡定位;3)变位机把装卡好的工件旋转到工位二;3)机器人焊接位置1;4)翻转轴翻转90度;5)机器人焊接位置2;6)翻转轴翻转180度;7)机器人焊接位置3,工件焊接完成;8)变位机把焊接完的工件旋转到工位一;9)智能搬运器到工位1取货搬运到码货架。这样一个流程结束,其中,工位一装卡区和工位二焊接区同时进行,大大提高了焊接效率。

2变位机的设计

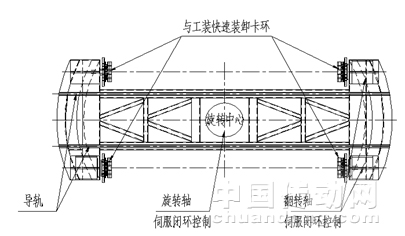

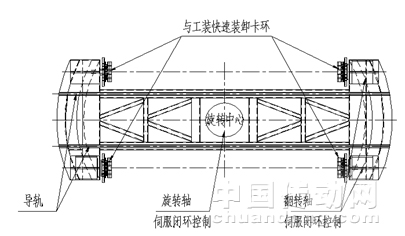

变位机是机器人柔性焊接工作站的核心部件,主要由钢结构、旋转轴、翻转轴、导轨、快速卡环等组成,如图2

图2变位机平面图

各部分的主要功能:(1)钢结构为支撑部件;(2)旋转轴使工位一和工位二的位置互换,达到焊接、卸货和装卡目的;(3)两个翻转轴为工位1或工位2的变位,使得机器人在最有利于焊缝成型的位置焊接和工件装卡;(4)导轨作用是导向智能搬运器横移到变位机上取货;(5)快速卡环主要是焊接不同工件时快速更换工装。

机器人柔性焊接工作站焊接精度主要由变位机的精度确定,由于机器人柔性焊接工作站的焊接精度在0.5mm以内,即变位机直径为3.8米的转盘在旋转180度后的定位精度在0.5mm以内,翻转定位精度也要在0.5mm以内。为达到以上要求,传动采用伺服电机+复式活齿减速器,传动精度达到0.01mm。

3智能搬运器的设计

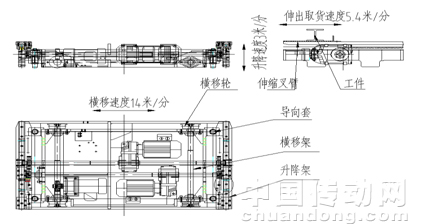

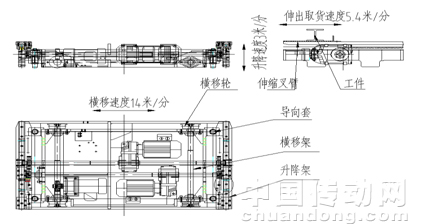

智能搬运器主要由升降架,横移架、导向套、横移轮、伸缩叉臂等组成,通过三台电机的运行,实现能同时升降、横移、伸缩动作的功能,从而达到卸货目的,如图3。

图3智能搬运器三视图

智能搬运器是机器人柔性焊接工作站实现流水作业的重要部件,主要作用是通过导轨把变位机上焊接完成的工件搬运到码货架,降低工人劳动强度,提高了码垛效率。

4工件定位工装的设计

工件定位工装主要由工装支座、定位勾、定位架、气缸等组成,工装支座为通用型,根据不同工件更换不同的定位架安装在工装支座上,通过变位机快速卡环将整个工件定位工装与变位机连接;如图4

图4工件定位工装立面图

为同时实现工件的定位卡紧,巧妙的利用气缸的伸缩动作,通过弹簧、拉钩,实现了工件的定位卡紧两个动作。通过变异,这一机构被广泛应用在其他工件的定位卡紧中。

5控制系统设计

图5控制系统图

控制系统揉合了人机界面、伺服闭环驱动、PLC定位模块等主流自动化控制元件,精度得到了保证,操作更便利,维护更简单。

6结束语

本文通过对机器人柔性焊接工作站的方案设计以及重要部件变位机、智能搬运器、工件定位工装的设计分析,在控制系统设计过程中揉合了人机界面、伺服闭环驱动、PLC等主流自动化控制元件;并通过PLC与焊接机器人通讯,使得焊接变位机与焊接机器人无缝联接。解决了以下关键技术:

(1)传动采用伺服电机+复式活齿减速器,解决了变位机定位精度的高要求;

(2)解决了控制系统与机器人通讯问题;

(3)解决了工件的快速定位卡紧;

机器人柔性焊接工作站的设计及投入使用,极大的提高生产效率,与人工焊接比较,效率提高了3倍多,并且大大降低了工人的劳动强度。

随着工业自动化的普及和发展,焊接变位机的应用也逐渐普及,主要是在汽车,电子,机械等领域的焊接,焊接变位机结合焊接机器人组成一个小型流水线可以更好地节约能源和提高生产效率。

1技术方案

机器人柔性焊接工作站立足于一小型自动化流水线作业,能焊接长度在2.5米以下的各种工件,集自动上料、半自动定位装卡、自动焊接、自动卸货于一体。从而降低工人劳动强度,提高生产效率。为了达到总体设计要求,制定了满足要求的技术方案,该设备主要由工件定位工装、智能搬运器、变位机、构件周转架、码垛架、送料机构、电气及气动系统等构成一小型流水线,见图1。

图1机器人柔性焊接工作站平面图

主要流程:1)上料机构把原材料输送到工位一;2)人工辅助装卡定位;3)变位机把装卡好的工件旋转到工位二;3)机器人焊接位置1;4)翻转轴翻转90度;5)机器人焊接位置2;6)翻转轴翻转180度;7)机器人焊接位置3,工件焊接完成;8)变位机把焊接完的工件旋转到工位一;9)智能搬运器到工位1取货搬运到码货架。这样一个流程结束,其中,工位一装卡区和工位二焊接区同时进行,大大提高了焊接效率。

2变位机的设计

变位机是机器人柔性焊接工作站的核心部件,主要由钢结构、旋转轴、翻转轴、导轨、快速卡环等组成,如图2

图2变位机平面图

各部分的主要功能:(1)钢结构为支撑部件;(2)旋转轴使工位一和工位二的位置互换,达到焊接、卸货和装卡目的;(3)两个翻转轴为工位1或工位2的变位,使得机器人在最有利于焊缝成型的位置焊接和工件装卡;(4)导轨作用是导向智能搬运器横移到变位机上取货;(5)快速卡环主要是焊接不同工件时快速更换工装。

机器人柔性焊接工作站焊接精度主要由变位机的精度确定,由于机器人柔性焊接工作站的焊接精度在0.5mm以内,即变位机直径为3.8米的转盘在旋转180度后的定位精度在0.5mm以内,翻转定位精度也要在0.5mm以内。为达到以上要求,传动采用伺服电机+复式活齿减速器,传动精度达到0.01mm。

3智能搬运器的设计

智能搬运器主要由升降架,横移架、导向套、横移轮、伸缩叉臂等组成,通过三台电机的运行,实现能同时升降、横移、伸缩动作的功能,从而达到卸货目的,如图3。

图3智能搬运器三视图

智能搬运器是机器人柔性焊接工作站实现流水作业的重要部件,主要作用是通过导轨把变位机上焊接完成的工件搬运到码货架,降低工人劳动强度,提高了码垛效率。

4工件定位工装的设计

工件定位工装主要由工装支座、定位勾、定位架、气缸等组成,工装支座为通用型,根据不同工件更换不同的定位架安装在工装支座上,通过变位机快速卡环将整个工件定位工装与变位机连接;如图4

图4工件定位工装立面图

为同时实现工件的定位卡紧,巧妙的利用气缸的伸缩动作,通过弹簧、拉钩,实现了工件的定位卡紧两个动作。通过变异,这一机构被广泛应用在其他工件的定位卡紧中。

5控制系统设计

图5控制系统图

控制系统揉合了人机界面、伺服闭环驱动、PLC定位模块等主流自动化控制元件,精度得到了保证,操作更便利,维护更简单。

6结束语

本文通过对机器人柔性焊接工作站的方案设计以及重要部件变位机、智能搬运器、工件定位工装的设计分析,在控制系统设计过程中揉合了人机界面、伺服闭环驱动、PLC等主流自动化控制元件;并通过PLC与焊接机器人通讯,使得焊接变位机与焊接机器人无缝联接。解决了以下关键技术:

(1)传动采用伺服电机+复式活齿减速器,解决了变位机定位精度的高要求;

(2)解决了控制系统与机器人通讯问题;

(3)解决了工件的快速定位卡紧;

机器人柔性焊接工作站的设计及投入使用,极大的提高生产效率,与人工焊接比较,效率提高了3倍多,并且大大降低了工人的劳动强度。

- 机器人技术的新进展(02-23)

- 工业机器人技术(02-23)

- 国家863计划先进制造与自动化技术领域机器人技术主题发展战略的若干思考(02-23)

- LabVIEW机器人模块——机器人选板中的特殊算法和API(03-11)

- 机器人4-1-1:在一个月之内实现原型开发的四个平台(02-23)

- 群体机器人研究的现状和发展(02-23)