基于RFID的手持机锂电池快速充电电路设计

时间:11-12

来源:互联网

点击:

1 引言

射频识别技术(Radio Frequency Identification, RFID)作为快速、实时、准确采集与处理信息的高新技术和信息标准化的基础,已经被世界公认为本世纪十大重要技术之一,在生产、零售、物流、交通等各个行业有着广阔的应用前景。射频识别技术已逐渐成为企业提高物流供应链管理水平、降低成本、企业管理信息化、参与国际经济大循环、增强竞争能力不可缺少的技术工具和手段。

基于RFID 技术的物流供应链管理系统的实施, 需要各种RFID 读写设备。手持式RFID 读写设备由于其携带方便、便于使用的特点,在物流应用中占有较大的市场。但是现在市场上大部分手持式RFID 读写设备的功耗较高, 为了延长其工作时间,需要采用大容量的锂电池供电, 如何提供一个锂电池快速充电的一种方法,这是本文需要探讨的一个问题。本文就来设计满足RFID 手持机功耗要求的DC-DC 变换电路, 以及相应的锂电池快速充电电路。

2 升压电路

单节锂电池的供电电压为3.7V,RFID 读写设备的工作电压为5V,这样对于RFID 手持机就需要一个升压电路。

2.1 升压电路的基本原理

常用Boost 升压电路的原理如文献所示。该电路实现升压的工作过程可以分为两个阶段:充电过程和放电过程。第一个阶段是充电过程:当三极管Q1 导通时,电感充电,等效电路如图1(a)所示。电源对电感充电,二极管防止电容对地放电。由于输入是直流电,所以电感上的电流首先以一定的比率线性增加,这个比率与电感大小有关。随着电感电流增加,电感中储存了大量能量。

第二阶段是放电过程:当三极管Q1 截止时,电感放电,等效电路如图2(b)所示。当三极管Q1 由导通变为截止时,由于电感的电流保持特性,流经电感的电流不会在瞬间变为0,而是缓慢的由充电完毕时的值变为0。而原来的通路已断开,于是电感只能通过新电路放电,即电感开始给电容充电,电容两端电压升高,此时电容电压可达到高于输入电压的值。

2.2 升压电路的设计

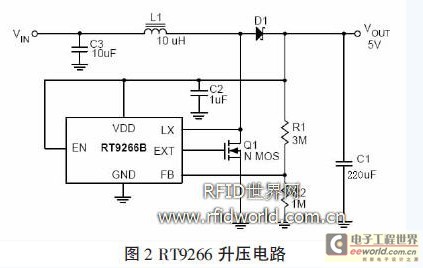

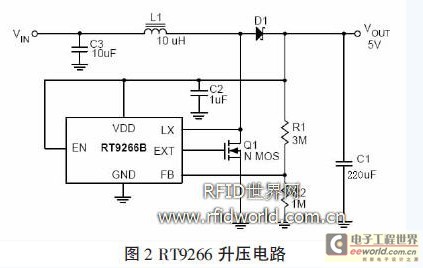

升压电路采用立锜科技的RT9266B 高效率DC-DC 升压芯片,RT9266B 具有功耗低、静态电流小、转换效率高、外围电路简单等特点。芯片内带有自适应的PWM 控制环、误差放大器、比较器等,通过外接反馈电路,能够将输出电压设置为需要的任何幅值,具有很高的电压精度。电路图如图2 所示。

从图2 可知升压电路通过外接10uH 电感储能, 利用反馈电阻R1 与R2 控制升压电路的输出电压, 利用RT9266B 内部自待的PWM 控制器控制NMOS 管的导通与截止, 来控制升压电路的输出电流。由于该芯片内部具有自适应的PWM 控制器,能够适应较大的负载变化范围。

用该升压电路将3.7V 2000mAh 聚合物锂电池升压至5V时,输出电压纹波只有40mV,最大输出电流可达500mA。

3 充电电路

3.1 锂电池充电电路的基本原理

锂电池的充电过程可分为三个阶段:预充电、恒流充电和恒压充电。当锂电池的电压低于最小充电电压,则首先进入预充电阶段,以微小电流(通常取标准电流的10%)给电池充电,直至电池电压达到最小充电电压。此阶段的预充电能够防止锂电池在过放后直接以大电流恒流充电造成的损坏。当电池电压高于最小充电电压时,充电进入恒流充电阶段。通常恒流充电电流取为0.5C(C 为锂电池的容量)。当锂电池的电压达到标准电压时,进入恒压充电状态, 充电电流不断减小, 直至电流减小至100mA

从图2 可知升压电路通过外接10uH 电感储能, 利用反馈电阻R1 与R2 控制升压电路的输出电压, 利用RT9266B 内部自待的PWM 控制器控制NMOS 管的导通与截止, 来控制升压电路的输出电流。由于该芯片内部具有自适应的PWM 控制器,能够适应较大的负载变化范围。

用该升压电路将3.7V 2000mAh 聚合物锂电池升压至5V时,输出电压纹波只有40mV,最大输出电流可达500mA。

3 充电电路

3.1 锂电池充电电路的基本原理

锂电池的充电过程可分为三个阶段:预充电、恒流充电和恒压充电。当锂电池的电压低于最小充电电压,则首先进入预充电阶段,以微小电流(通常取标准电流的10%)给电池充电,直至电池电压达到最小充电电压。此阶段的预充电能够防止锂电池在过放后直接以大电流恒流充电造成的损坏。当电池电压高于最小充电电压时,充电进入恒流充电阶段。通常恒流充电电流取为0.5C(C 为锂电池的容量)。当锂电池的电压达到标准电压时,进入恒压充电状态, 充电电流不断减小, 直至电流减小至100mA左右,充电完成。

3.2 锂电池充电电路的设计

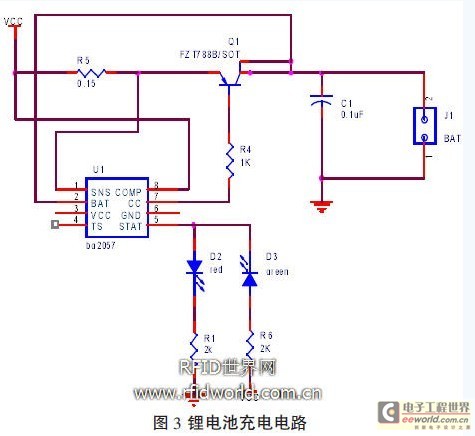

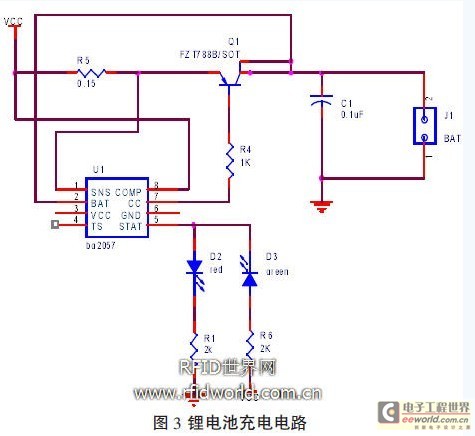

锂电池充电电路的原理图如图3 所示, 采用TI 公司的bq2057 实现。bq2057 系列是一款先进的锂电池充电管理芯片,适合于单节(4.1V 或4.2V)或双节(8.2V 或8.4V)锂离子和锂聚合物电池的充电需要。BQ2057 可以动态补偿锂电池组的内阻以减少充电时间;带有可选的电池温度监测,利用电池组温度传感器连续检测电池温度, 当电池温度超出设定范围时BQ2057 关闭对电池充电;内部集成的恒压恒流器带有高/低边电流感测和可编程充电电流,充电状态识别可由输出的LED 指示灯或与主控器接口实现,具有自动重新充电、最小电流终止充电、低功耗睡眠、电压精度高(优于±1%)等特性。利用该芯片设计的充电器外围电路比较简单,非常适合便携式电子产品的紧凑设计需要。

该电路通过SNS 与COMP 两端的感应电阻R5 调节CC 端输出PWM 波的频率来控制Q1 三极管的导通与截止,从而实现对最大充电电流的控制。

该电路经过实际测试, 对3.7V 2000mAh 的锂聚合物电池充电,最大充电电流可达810mA,3 小时可以将电池充满。充电数据如表1 所示:

从上表可以看出,当充电电路显示充满时,实测电池电压为4.12V,与标准电压4.2V 相差0.5V。出现误差的原因在于,在充电过程中,锂电池的充电电流存在波动,当电流在瞬间低于某一阈值时,bq2057 认为充电完毕,关断充电电路。

射频识别技术(Radio Frequency Identification, RFID)作为快速、实时、准确采集与处理信息的高新技术和信息标准化的基础,已经被世界公认为本世纪十大重要技术之一,在生产、零售、物流、交通等各个行业有着广阔的应用前景。射频识别技术已逐渐成为企业提高物流供应链管理水平、降低成本、企业管理信息化、参与国际经济大循环、增强竞争能力不可缺少的技术工具和手段。

基于RFID 技术的物流供应链管理系统的实施, 需要各种RFID 读写设备。手持式RFID 读写设备由于其携带方便、便于使用的特点,在物流应用中占有较大的市场。但是现在市场上大部分手持式RFID 读写设备的功耗较高, 为了延长其工作时间,需要采用大容量的锂电池供电, 如何提供一个锂电池快速充电的一种方法,这是本文需要探讨的一个问题。本文就来设计满足RFID 手持机功耗要求的DC-DC 变换电路, 以及相应的锂电池快速充电电路。

2 升压电路

单节锂电池的供电电压为3.7V,RFID 读写设备的工作电压为5V,这样对于RFID 手持机就需要一个升压电路。

2.1 升压电路的基本原理

常用Boost 升压电路的原理如文献所示。该电路实现升压的工作过程可以分为两个阶段:充电过程和放电过程。第一个阶段是充电过程:当三极管Q1 导通时,电感充电,等效电路如图1(a)所示。电源对电感充电,二极管防止电容对地放电。由于输入是直流电,所以电感上的电流首先以一定的比率线性增加,这个比率与电感大小有关。随着电感电流增加,电感中储存了大量能量。

第二阶段是放电过程:当三极管Q1 截止时,电感放电,等效电路如图2(b)所示。当三极管Q1 由导通变为截止时,由于电感的电流保持特性,流经电感的电流不会在瞬间变为0,而是缓慢的由充电完毕时的值变为0。而原来的通路已断开,于是电感只能通过新电路放电,即电感开始给电容充电,电容两端电压升高,此时电容电压可达到高于输入电压的值。

2.2 升压电路的设计

升压电路采用立锜科技的RT9266B 高效率DC-DC 升压芯片,RT9266B 具有功耗低、静态电流小、转换效率高、外围电路简单等特点。芯片内带有自适应的PWM 控制环、误差放大器、比较器等,通过外接反馈电路,能够将输出电压设置为需要的任何幅值,具有很高的电压精度。电路图如图2 所示。

从图2 可知升压电路通过外接10uH 电感储能, 利用反馈电阻R1 与R2 控制升压电路的输出电压, 利用RT9266B 内部自待的PWM 控制器控制NMOS 管的导通与截止, 来控制升压电路的输出电流。由于该芯片内部具有自适应的PWM 控制器,能够适应较大的负载变化范围。

用该升压电路将3.7V 2000mAh 聚合物锂电池升压至5V时,输出电压纹波只有40mV,最大输出电流可达500mA。

3 充电电路

3.1 锂电池充电电路的基本原理

锂电池的充电过程可分为三个阶段:预充电、恒流充电和恒压充电。当锂电池的电压低于最小充电电压,则首先进入预充电阶段,以微小电流(通常取标准电流的10%)给电池充电,直至电池电压达到最小充电电压。此阶段的预充电能够防止锂电池在过放后直接以大电流恒流充电造成的损坏。当电池电压高于最小充电电压时,充电进入恒流充电阶段。通常恒流充电电流取为0.5C(C 为锂电池的容量)。当锂电池的电压达到标准电压时,进入恒压充电状态, 充电电流不断减小, 直至电流减小至100mA

从图2 可知升压电路通过外接10uH 电感储能, 利用反馈电阻R1 与R2 控制升压电路的输出电压, 利用RT9266B 内部自待的PWM 控制器控制NMOS 管的导通与截止, 来控制升压电路的输出电流。由于该芯片内部具有自适应的PWM 控制器,能够适应较大的负载变化范围。

用该升压电路将3.7V 2000mAh 聚合物锂电池升压至5V时,输出电压纹波只有40mV,最大输出电流可达500mA。

3 充电电路

3.1 锂电池充电电路的基本原理

锂电池的充电过程可分为三个阶段:预充电、恒流充电和恒压充电。当锂电池的电压低于最小充电电压,则首先进入预充电阶段,以微小电流(通常取标准电流的10%)给电池充电,直至电池电压达到最小充电电压。此阶段的预充电能够防止锂电池在过放后直接以大电流恒流充电造成的损坏。当电池电压高于最小充电电压时,充电进入恒流充电阶段。通常恒流充电电流取为0.5C(C 为锂电池的容量)。当锂电池的电压达到标准电压时,进入恒压充电状态, 充电电流不断减小, 直至电流减小至100mA左右,充电完成。

3.2 锂电池充电电路的设计

锂电池充电电路的原理图如图3 所示, 采用TI 公司的bq2057 实现。bq2057 系列是一款先进的锂电池充电管理芯片,适合于单节(4.1V 或4.2V)或双节(8.2V 或8.4V)锂离子和锂聚合物电池的充电需要。BQ2057 可以动态补偿锂电池组的内阻以减少充电时间;带有可选的电池温度监测,利用电池组温度传感器连续检测电池温度, 当电池温度超出设定范围时BQ2057 关闭对电池充电;内部集成的恒压恒流器带有高/低边电流感测和可编程充电电流,充电状态识别可由输出的LED 指示灯或与主控器接口实现,具有自动重新充电、最小电流终止充电、低功耗睡眠、电压精度高(优于±1%)等特性。利用该芯片设计的充电器外围电路比较简单,非常适合便携式电子产品的紧凑设计需要。

该电路通过SNS 与COMP 两端的感应电阻R5 调节CC 端输出PWM 波的频率来控制Q1 三极管的导通与截止,从而实现对最大充电电流的控制。

该电路经过实际测试, 对3.7V 2000mAh 的锂聚合物电池充电,最大充电电流可达810mA,3 小时可以将电池充满。充电数据如表1 所示:

从上表可以看出,当充电电路显示充满时,实测电池电压为4.12V,与标准电压4.2V 相差0.5V。出现误差的原因在于,在充电过程中,锂电池的充电电流存在波动,当电流在瞬间低于某一阈值时,bq2057 认为充电完毕,关断充电电路。