BMS的架构1

时间:10-20

来源:互联网

点击:

坦率的说,一个包打天下的BMS,能够覆盖HEV强混、PHEV插入式、EREV增程式、EV纯电动,这几乎就是一件不那么可能的事情。但是一个很奇怪的事情就是,我们只有一个推荐性的国标,把所有的类型归入了电动汽车,然后订出了很多的具体的内容。我不觉得这些内容没有必要,只是有些困惑,似乎考虑的方向有些偏颇。

电动汽车用电池管理系统技术条件

标准里头定义的BMS的功能,去除电池包的特性:

这些是普通的电池管理系统功能定义,但是这些还不够

4.2.3 电池系统状态监测 4.2.4 SOC 估算

4.2.5 电池故障诊断 表 3 电池系统故障诊断基本要求项目 表 4 可扩展的故障诊断项目

4.2.6 安全保护

以下为每个汽车电子模块应该有的

4.2.7 过电压运行 4.2.8 欠电压运行 4.2.9 高温运行 4.2.10 低温运行

以下这些可能在BMS外壳设计的时候考虑,由于电池包的情况不一样,其实有不同的做法的。这些是值得商议的内容:

4.2.11 耐高温性能 4.2.12 耐低温性能 4.2.13 耐盐雾性能 4.2.14 耐湿热性能 4.2.15 耐振动性能 4.2.16 耐电源极性反接性能 4.2.17 电磁辐射抗扰性

我在这里谈的架构,是分为几个方面的:

1.机械连接:这里一般指的是电池包与车体/架的物理连接情况,主要是力和振动方面分析,也会涉及爬坡等质量配置问题。

2.数据通信:电池包作为能量提供单元,需要与整车的控制器进行数据的交换,特别是提供电池的信息供汽车控制进行决策。

3.能量传递:电气的物理连接,传送电力。

4.影响:静态环境和车辆的使用情况,其实都会对电池系统的情况产生巨大的影响。

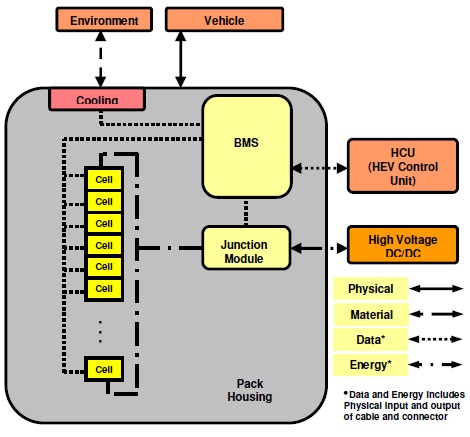

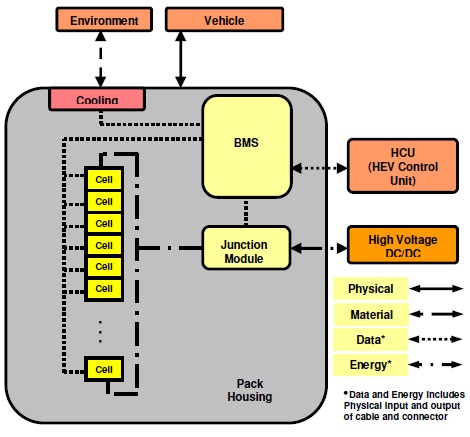

我们通常所说的BMS一般指里面的控制部分,其实也就是对B

此图出自SAE2006-21-0060_Advances in HEV Battery Management Systems中的Figure 1 HEV Battery Pack Block Diagram。

事实上,从HEV、PHEV、EREV和EV都是按普通车的基本要求来设计的,使得改进的动力系统和基本的驾驶情况都需要与原有的内燃机汽车存在较大的相似性。在这种条件下,原有的工况比如在SAE-2011-01-1373_VOLTEC Battery System for Electric Vehicle With Extended Range(这份文件不开放,因此就不能放其中图片,见谅)中谈到的:

Graph 2. US06 drive cycle: Speed versus time

Graph 3. Highway drive Cycle: Speed versus time

Graph 4. Urban drive cycle: Speed versus time

Graph 5. Electric vehicle on the German Autobahn:Speed(km/h) over time (s)

经过设计选择的动力系统得到电池包满足要求的电池功率(可在不同SOC下导出输出电流)工况:

Graph 6. Urban Drive Cycle: Power (kW) over time (s)

Graph 7. US06 drive cycle: battery power over time

Graph 8. Electric vehicle Autobahn in Germany, power profile in CD and CS mode.

从BMS管理的角度而言:

可以说,EREV和PHEV是最复杂的,因为其存在从电动模式切换至混合动力的模式的情况。

HEV的电池包容量小,电池数量少,基本一块板搞定(从日系的Toyota Prius的电池控制模块可见一斑)。

而EV的电池虽然容量大,工况单一的情况,某种程度而言,只是在电压、温度采集上存在一点点连接复杂度。

这里需要谈一谈电池管理模块与整车控制系统的功能划分,前者是检测状态,也需要把电池系统控制在一个相对稳定的温度范围内,需要在传递基本SOC参数,给出电池包所能充放的功率情况,也需要把诊断报警信息给后者,在设计安全性的时候一定与整车控制系统协调,否则出现的情况是电池包是安全了,车辆在高速公路或者某些环境下停下来,可是会出更大意义的安全问题的;后者是做决策的,通过电池包系统传递的信息,进行决策,这个后面可以专门分析分析。

所以BMS前提在于,你需要得到一个好的能够满足要求的单体电池,然后检测这些电池的状态,传递信息,并且控制问题。

温度是直接影响寿命的,这张图是很直接的

Graph 12. Calendar life vs. temperature (Example)

不过以Cycle-life model for graphite-LiFePO4 cells

关于不同SOC和温度下,电池的充放电功率限制情况:介绍更为全面:

这里再次提一点,DOD直接决定里程也直接决定寿命,但凡电池容量一定,又牛逼哄哄告诉你能跑多远多远,都是以牺牲充电次数寿命作为代价的。而且SOC的计算有一定的误差,全温度下全工况下5%已经是顶尖水平了,在一段时间内的累积误差,可能造成更坏的影响。怎么说呢,如果一个BMS的公司,没有专门的单体实验室,我是很难相信能够做出很好的管理系统的。

Graph 13. Battery system power as function of State of Charge (SoC) and Temperature (°C)这张图虽然是定性的,不过可以得到一些结论。特别是电量较慢时候,能量回收的功率问题需要慎重考虑。

注意,这里不遵守这些限制,等于直接损害电池的寿命和健康状态。

附录:

一段很有趣的文字:

转自:http://bbs.dianyuan.com/topic/554902

这是azhu回答网友的一段, 时间:2010-01-13 08:10

看来我们是同行,我从05年开始,也在做电动汽车电池这一块,当时做的是74V/200Ah的电池组,充满后跑300公里,给大宇通用做的,这款纯电动汽车曾在05年的韩国汽车展上展出。

容量这么大的电池组,建议你用模块化设计,分解为小模块后再串联并联,另有一个主管理板去控制各个模块。

如果你这么大的电池组,只用一个管理板,是不好处理的。

以前在科技部分管电动汽车这一块的王处长,他曾和国外的许多电动汽车的研发厂家有作过许多交流,他和我的思路也是一样的,认为只有模块化才是好的解决方法。

我下面贴一篇他给我的邮件,是06年时他写给我的:

小俞:你好!

随便聊一聊,“自主创新”。自主创新,就是从增强国家创新能力出发,加强原始创新、集成创新和引进消化吸收再创新。科技部徐冠华部长在全国科技厅局长会议的报告中,讲到先进制造技术领域时说:以高新技术的集成创新为核心,努力提升自主设计、制造和集成能力,大幅度提高我国制造业竞争能力。我在想,目前国内动力型锂离子电池已经走过了从无到有的阶段,应该说十五期间成绩不菲。但安全性、一致性很好的基本没有;2005年大多数通过安全检测,但性能是不尽人意的。但从另一个角度说,电池的不一致是绝对的,无论多小的差异,对于N个电池组成的电池组来说,使用当中,容量最小的那个,会成为做工最多的,如果没有好的保护系统保护,差距会不断拉大直至提前损坏。咱们放下电池的创新不说,设计好的保护系统,我认为是真正的集成创新。为什么这样说?市场需要产品是硬道理,再好的电池组也需要保护也是硬道理;为现在不是很完美的电池组设计保护系统应该说更难,具有开创性。我举一例来说明它的难度和开创性。比如,10个电池的电池组其中9个是正常的好电池,但其中一个不是很好了;假设容量只有30%了又没有电池更换或不可能更换(水下机器人)或电压要求的原因不能撤下一个电池时,保护系统如果能做到9补1分担它应该做的工,这问题就解决了。换句话说,也就是我们在集成上创新,通过保护系统来补充电池的不足,这就是保护加上管理――《保护管理系统》。也就是说能在电池条件如此低劣的情况下很好工作的《管理系统》才是用户要的产品。(当然一个管理系统应该有很多指标要求)。

另一个,我想聊聊思路。一个上百层的高楼大厦一定会有一个很好的基础,那么电动大巴、电动轿车就象一个几百层的高楼大厦;怎么进行结构设计,必定是最重要的。你说的模块化设计,我觉得非常恰当;这个模块多大合适?我谈谈我的想法,从目前动力电池市场看,国内电动自行车2005年号称500万辆产量,使用36v的居多。国外汽车产业正在向42v系统过渡,2010年世界轿车产量7000万辆左右。所以我想最小模块是10-12只一组比较适宜。在这基础上,对基本参数进行调研做出1-n个方案,经过优化确定-个最多2个方案进行理论设计并对这个模块在充放电电流、充放电均衡、温度、充放电截至电压、显示和控制信号等诸多功能进行试验取得经验和数据,定型为基础模块,应用只是此模块的衍生和搭建。

科技部2002年曾经组织专家组对欧洲电动车应用较广泛的国家进行考察,德国电动车协会主席D.Naunin 2002年10月也到科技部、北理工大学访问;电池组的模块化设计是他们的显著特点,主要是为了便于快速更换。目前,863电动车项目的设计还没有达到产业化的要求,只是少量的单一试生产;88只电池组、108只电池组等等每个厂家都有所不同,但都是不可拆卸的。北京密云电动车示范基地、北京市公交121路电动车队的运行模式基本是晚上充电白天运行。它的优点运行模式单一管理简单,缺点是:

1、总量采购成本大(为了保证一天的运行,每辆车标配容量400-600Ah,即车辆加电池系统)。

2、这样的电池配置(在车厢体积一定)增加了车辆自重减少了载客能力。

3、运行中电池组发生故障时只能减少运行车辆。

4、(当电池容量不多时)机动性差。

5、(电池组过大)维修成本高并且费时。

6、(由于电池组大)充电设备制造成本昂贵,并且至少一车一个充电位;充电设备总量采购成本大。

7、充电设备白天闲置造成浪费。

8、由于车辆多充电设备多,配电系统改造资金大。9、经过长期运行后电池的不一致再进行调整匹配难等等。模块化设计的缺点:更换频繁、管理复杂。

优点是:

1、总量采购成本低(每辆车标配容量100-200Ah,再加一定比例的周转电池模块)。

2、这样的电池配置减少车辆自重增加了载客能力。

3、运行中电池组发生故障时,只更换模块不用减少运行车辆。

4、(当电池容量不多时)可快速更换电池模块大大增强机动性。

5、(电池组相对小)维修成本低并且省时。

6、(由于电池模块相当小)充电设备制造成本相对降低,不用一车一个充电位;充电设备总量采购成本相对小。

7、充电设备白天不闲置24小时使用,没有闲置造成的浪费。

8、由于充电设备相对使用充分、利用率高,可适当减少供电容量,配电系统需要的改造资金可相对减少。

9、由于模块化电池组变小,经过长期运行后电池的不一致再进行调整匹配相对简单等等。经过这样对比可见模块化设计可行性比较强,车队运行规模越大、计算周期越长平均投入越经济,如果加上环境效益的评估国家的总量投入一定是可以接受的。

以上想法04年我和来访的加拿大一家做混合动力电动驱动系统的技术总监(总经理)交流过,他非常赞同,我们想法不谋而合。他这样形容:在国内考察了一圈(包括电池厂、电动车厂、大学、政府相关结构),我是他遇到的知音。因此原定的30分钟的见面延长到3个小时。我相信我是对的,这对于如何设计“高楼大厦”非常重要。对于电动汽车的应用这是战略问题也是集成创新的路线问题,规划对路事半功倍。

模块上级的构架有时间再聊。

我近来在搜集前几年(十五期间)的相关资料,我想陆续提供给你做参考。

另外,如果我们面谈我表达的可能会准确些,打成文字,就觉得要说的很多不知从何说起,也不知道你需要什么,我打的也慢,也不知表达清楚了没有,你看不懂的部分你提出来。

先谈到这里。

祝好!

老王 06年6月2日

电动汽车用电池管理系统技术条件

标准里头定义的BMS的功能,去除电池包的特性:

这些是普通的电池管理系统功能定义,但是这些还不够

4.2.3 电池系统状态监测 4.2.4 SOC 估算

4.2.5 电池故障诊断 表 3 电池系统故障诊断基本要求项目 表 4 可扩展的故障诊断项目

4.2.6 安全保护

以下为每个汽车电子模块应该有的

4.2.7 过电压运行 4.2.8 欠电压运行 4.2.9 高温运行 4.2.10 低温运行

以下这些可能在BMS外壳设计的时候考虑,由于电池包的情况不一样,其实有不同的做法的。这些是值得商议的内容:

4.2.11 耐高温性能 4.2.12 耐低温性能 4.2.13 耐盐雾性能 4.2.14 耐湿热性能 4.2.15 耐振动性能 4.2.16 耐电源极性反接性能 4.2.17 电磁辐射抗扰性

我在这里谈的架构,是分为几个方面的:

1.机械连接:这里一般指的是电池包与车体/架的物理连接情况,主要是力和振动方面分析,也会涉及爬坡等质量配置问题。

2.数据通信:电池包作为能量提供单元,需要与整车的控制器进行数据的交换,特别是提供电池的信息供汽车控制进行决策。

3.能量传递:电气的物理连接,传送电力。

4.影响:静态环境和车辆的使用情况,其实都会对电池系统的情况产生巨大的影响。

我们通常所说的BMS一般指里面的控制部分,其实也就是对B

此图出自SAE2006-21-0060_Advances in HEV Battery Management Systems中的Figure 1 HEV Battery Pack Block Diagram。

事实上,从HEV、PHEV、EREV和EV都是按普通车的基本要求来设计的,使得改进的动力系统和基本的驾驶情况都需要与原有的内燃机汽车存在较大的相似性。在这种条件下,原有的工况比如在SAE-2011-01-1373_VOLTEC Battery System for Electric Vehicle With Extended Range(这份文件不开放,因此就不能放其中图片,见谅)中谈到的:

Graph 2. US06 drive cycle: Speed versus time

Graph 3. Highway drive Cycle: Speed versus time

Graph 4. Urban drive cycle: Speed versus time

Graph 5. Electric vehicle on the German Autobahn:Speed(km/h) over time (s)

经过设计选择的动力系统得到电池包满足要求的电池功率(可在不同SOC下导出输出电流)工况:

Graph 6. Urban Drive Cycle: Power (kW) over time (s)

Graph 7. US06 drive cycle: battery power over time

Graph 8. Electric vehicle Autobahn in Germany, power profile in CD and CS mode.

从BMS管理的角度而言:

可以说,EREV和PHEV是最复杂的,因为其存在从电动模式切换至混合动力的模式的情况。

HEV的电池包容量小,电池数量少,基本一块板搞定(从日系的Toyota Prius的电池控制模块可见一斑)。

而EV的电池虽然容量大,工况单一的情况,某种程度而言,只是在电压、温度采集上存在一点点连接复杂度。

这里需要谈一谈电池管理模块与整车控制系统的功能划分,前者是检测状态,也需要把电池系统控制在一个相对稳定的温度范围内,需要在传递基本SOC参数,给出电池包所能充放的功率情况,也需要把诊断报警信息给后者,在设计安全性的时候一定与整车控制系统协调,否则出现的情况是电池包是安全了,车辆在高速公路或者某些环境下停下来,可是会出更大意义的安全问题的;后者是做决策的,通过电池包系统传递的信息,进行决策,这个后面可以专门分析分析。

所以BMS前提在于,你需要得到一个好的能够满足要求的单体电池,然后检测这些电池的状态,传递信息,并且控制问题。

温度是直接影响寿命的,这张图是很直接的

Graph 12. Calendar life vs. temperature (Example)

不过以Cycle-life model for graphite-LiFePO4 cells

关于不同SOC和温度下,电池的充放电功率限制情况:介绍更为全面:

这里再次提一点,DOD直接决定里程也直接决定寿命,但凡电池容量一定,又牛逼哄哄告诉你能跑多远多远,都是以牺牲充电次数寿命作为代价的。而且SOC的计算有一定的误差,全温度下全工况下5%已经是顶尖水平了,在一段时间内的累积误差,可能造成更坏的影响。怎么说呢,如果一个BMS的公司,没有专门的单体实验室,我是很难相信能够做出很好的管理系统的。

Graph 13. Battery system power as function of State of Charge (SoC) and Temperature (°C)这张图虽然是定性的,不过可以得到一些结论。特别是电量较慢时候,能量回收的功率问题需要慎重考虑。

注意,这里不遵守这些限制,等于直接损害电池的寿命和健康状态。

附录:

一段很有趣的文字:

转自:http://bbs.dianyuan.com/topic/554902

这是azhu回答网友的一段, 时间:2010-01-13 08:10

看来我们是同行,我从05年开始,也在做电动汽车电池这一块,当时做的是74V/200Ah的电池组,充满后跑300公里,给大宇通用做的,这款纯电动汽车曾在05年的韩国汽车展上展出。

容量这么大的电池组,建议你用模块化设计,分解为小模块后再串联并联,另有一个主管理板去控制各个模块。

如果你这么大的电池组,只用一个管理板,是不好处理的。

以前在科技部分管电动汽车这一块的王处长,他曾和国外的许多电动汽车的研发厂家有作过许多交流,他和我的思路也是一样的,认为只有模块化才是好的解决方法。

我下面贴一篇他给我的邮件,是06年时他写给我的:

小俞:你好!

随便聊一聊,“自主创新”。自主创新,就是从增强国家创新能力出发,加强原始创新、集成创新和引进消化吸收再创新。科技部徐冠华部长在全国科技厅局长会议的报告中,讲到先进制造技术领域时说:以高新技术的集成创新为核心,努力提升自主设计、制造和集成能力,大幅度提高我国制造业竞争能力。我在想,目前国内动力型锂离子电池已经走过了从无到有的阶段,应该说十五期间成绩不菲。但安全性、一致性很好的基本没有;2005年大多数通过安全检测,但性能是不尽人意的。但从另一个角度说,电池的不一致是绝对的,无论多小的差异,对于N个电池组成的电池组来说,使用当中,容量最小的那个,会成为做工最多的,如果没有好的保护系统保护,差距会不断拉大直至提前损坏。咱们放下电池的创新不说,设计好的保护系统,我认为是真正的集成创新。为什么这样说?市场需要产品是硬道理,再好的电池组也需要保护也是硬道理;为现在不是很完美的电池组设计保护系统应该说更难,具有开创性。我举一例来说明它的难度和开创性。比如,10个电池的电池组其中9个是正常的好电池,但其中一个不是很好了;假设容量只有30%了又没有电池更换或不可能更换(水下机器人)或电压要求的原因不能撤下一个电池时,保护系统如果能做到9补1分担它应该做的工,这问题就解决了。换句话说,也就是我们在集成上创新,通过保护系统来补充电池的不足,这就是保护加上管理――《保护管理系统》。也就是说能在电池条件如此低劣的情况下很好工作的《管理系统》才是用户要的产品。(当然一个管理系统应该有很多指标要求)。

另一个,我想聊聊思路。一个上百层的高楼大厦一定会有一个很好的基础,那么电动大巴、电动轿车就象一个几百层的高楼大厦;怎么进行结构设计,必定是最重要的。你说的模块化设计,我觉得非常恰当;这个模块多大合适?我谈谈我的想法,从目前动力电池市场看,国内电动自行车2005年号称500万辆产量,使用36v的居多。国外汽车产业正在向42v系统过渡,2010年世界轿车产量7000万辆左右。所以我想最小模块是10-12只一组比较适宜。在这基础上,对基本参数进行调研做出1-n个方案,经过优化确定-个最多2个方案进行理论设计并对这个模块在充放电电流、充放电均衡、温度、充放电截至电压、显示和控制信号等诸多功能进行试验取得经验和数据,定型为基础模块,应用只是此模块的衍生和搭建。

科技部2002年曾经组织专家组对欧洲电动车应用较广泛的国家进行考察,德国电动车协会主席D.Naunin 2002年10月也到科技部、北理工大学访问;电池组的模块化设计是他们的显著特点,主要是为了便于快速更换。目前,863电动车项目的设计还没有达到产业化的要求,只是少量的单一试生产;88只电池组、108只电池组等等每个厂家都有所不同,但都是不可拆卸的。北京密云电动车示范基地、北京市公交121路电动车队的运行模式基本是晚上充电白天运行。它的优点运行模式单一管理简单,缺点是:

1、总量采购成本大(为了保证一天的运行,每辆车标配容量400-600Ah,即车辆加电池系统)。

2、这样的电池配置(在车厢体积一定)增加了车辆自重减少了载客能力。

3、运行中电池组发生故障时只能减少运行车辆。

4、(当电池容量不多时)机动性差。

5、(电池组过大)维修成本高并且费时。

6、(由于电池组大)充电设备制造成本昂贵,并且至少一车一个充电位;充电设备总量采购成本大。

7、充电设备白天闲置造成浪费。

8、由于车辆多充电设备多,配电系统改造资金大。9、经过长期运行后电池的不一致再进行调整匹配难等等。模块化设计的缺点:更换频繁、管理复杂。

优点是:

1、总量采购成本低(每辆车标配容量100-200Ah,再加一定比例的周转电池模块)。

2、这样的电池配置减少车辆自重增加了载客能力。

3、运行中电池组发生故障时,只更换模块不用减少运行车辆。

4、(当电池容量不多时)可快速更换电池模块大大增强机动性。

5、(电池组相对小)维修成本低并且省时。

6、(由于电池模块相当小)充电设备制造成本相对降低,不用一车一个充电位;充电设备总量采购成本相对小。

7、充电设备白天不闲置24小时使用,没有闲置造成的浪费。

8、由于充电设备相对使用充分、利用率高,可适当减少供电容量,配电系统需要的改造资金可相对减少。

9、由于模块化电池组变小,经过长期运行后电池的不一致再进行调整匹配相对简单等等。经过这样对比可见模块化设计可行性比较强,车队运行规模越大、计算周期越长平均投入越经济,如果加上环境效益的评估国家的总量投入一定是可以接受的。

以上想法04年我和来访的加拿大一家做混合动力电动驱动系统的技术总监(总经理)交流过,他非常赞同,我们想法不谋而合。他这样形容:在国内考察了一圈(包括电池厂、电动车厂、大学、政府相关结构),我是他遇到的知音。因此原定的30分钟的见面延长到3个小时。我相信我是对的,这对于如何设计“高楼大厦”非常重要。对于电动汽车的应用这是战略问题也是集成创新的路线问题,规划对路事半功倍。

模块上级的构架有时间再聊。

我近来在搜集前几年(十五期间)的相关资料,我想陆续提供给你做参考。

另外,如果我们面谈我表达的可能会准确些,打成文字,就觉得要说的很多不知从何说起,也不知道你需要什么,我打的也慢,也不知表达清楚了没有,你看不懂的部分你提出来。

先谈到这里。

祝好!

老王 06年6月2日

电动汽车 汽车电子 电压 LTE 电流 SoC 机器人 电容 相关文章:

- 电动汽车:颠覆性的快速充电与非接触充电技术(09-20)

- 电动汽车的基本概述及重要组成(10-28)

- 矢量控制变频器在混合动力电动汽车中的应用(01-27)

- 基于CAN总线的电动汽车控制系统设计(05-25)

- 电动汽车驱动系统中的超级电容原理(05-21)

- 动力电池管理系统硬件设计技术(05-30)