数控高速加工关键技术的研究

时间:10-10

来源:互联网

点击:

1 引言

随着社会的不断进步和科学技术的不断发展,为适应市场的需求,数控系统的发展已经经历了六代。自1952年第一台三坐标数控铣床在美国问世后,数控系统经历了从传统的专用计算机硬件逻辑控制、计算机直接控制、微型计算机控制到开放式数控。目前研究已经超越了开放式数控的内涵,数控系统正向着高速化、智能化、网络化的方向发展。高速加工(High Speed Machining,HSM)是20世纪数控技术之后的又一次革命性的技术发展。

2 高速加工的发展现状

近十年来,在经济全球化的推动下,发达国家的制造业向中国转移的速度空前加快,我国的制造业得到了高速发展。随着外资的大规模进入,对我国本土制造业的现代化产生了重要的推动作用。在强劲需求的带动下,我国汽车工业、航空航天工业、造船工业和通用机械工业等纷纷加大了引进国外技术和装备的规模和速度。我国传统的机床工具技术和装备,已经不能满足现代制造业“优质、高效、节能、低耗和环保”的新需求了。我国制造业高速发展的强劲态势和切削加工技术的相对落后,切削加工技术成为了我国机械制造业高速发展的瓶颈。因此,必须分析当前的现状,提出相应的对策,才能适应新的形势。

高速加工(HSM)是当今制造业中一项快速发展的新技术,在工业发达国家,高速切削正成为一种新的切削加工理念。它于1931年由德国物理学家萨罗蒙率先提出,20世纪60年代以后,美国科技界和工业界在高速加工的机理研究和应用方面做了许多研究。20世纪80年代高速加工进入实用化阶段后,在美、德、日等西方发达国家得到了普及和应用,并迅速开创了高速加工时代。近几年高速加工也在国内制造业中得到了响应,已受到越来越多国内企业的青睐和重视。高速切削加工技术是高速加工系统中的一个子系统,是指刀刃相对于零件表面的切削运动(移动)速度超过普通切削5~10倍,主要体现在刀具快进、工作及快退3个环节上。其优势为:在高速加工过程中,能使被加工塑性金属材料在切除中的剪切滑移速度达到或超过某一域限值,开始趋向最佳切除条件,使得被加工材料切除所消耗的能量、切削力、工件表面温度、刀具磨损、加工表面质量等明显优于传统切削速度下的指标,而加工效率则大大高于传统切削速度下的加工效率。它的基本特征是切削速度高(为常规切削速度的5~10倍),进给速度快(40~180m/min),加减速度大(1~2g)。高速加工(HSC)技术将成为提高生产效率、加工质量、加工精度和缩短生产周期及降低加工成本的重要手段,为产品占领市场份额奠定坚实的基础。

高速加工的基本出发点是高速低负荷状态下的切削可较低速高负荷状态下切削更快地切除材料。低负荷切削意味着可减小切削力,从而减少切削过程中的振动和变形。使用合适的刀具,在高速状态下可切削高硬质的难加工材料。同时,高速切削可使大部分的切削热通过切屑带走,从而减少零件的热变形。高速加工与常规切削相比具有明显的优点:加工时间可减小约60%;进给速度提高5~10倍;材料去除率提高3~5倍;刀具耐用度提高70%;切削力减小约30%;加工面表面粗糙度可达 Ra="8"~101μm;由于切削过程的切削热90%被切屑带走,工件温升低,热变形、热膨胀小。

上述这些优点仅在加工策略合适的情况下才能实现。如果加工策略不适当,轻则会缩短刀具的寿命,重则可能导致更加可怕的结果。高速加工并不是简单地使用现有刀具路径,通过提高主轴转速和进给率实现。因此,尽管对高速加工的研究已有多年,也在汽车、航天航空、船舶等行业进行了实际应用,但还有许多问题有待于解决,如高速机床的动态、热态特性;刀具材料、几何角度和耐用度问题;机床与刀具间的接口技术(刀具的动平衡、扭矩传输);冷却润滑液的选择;CAD/CAM的程序后置处理问题;高速加工时刀具轨迹的优化问题;安全性问题。

3 实现数控高速加工亟待解决的关键技术

要实现数控高速切削加工所需研究的核心内容包含高速切削加工理论、高速主轴单元、高速进给系统、高速CNC系统、高性能的刀具系统、机床支撑技术驱动系统及辅助单元技术。

3.1 高速切削机理

高速切削机理是高速切削技术应用和发展的理论基础,在高速切削技术应用中起着指导作用,占有十分重要的地位。

目前,高速切削加工机理有3种学说:

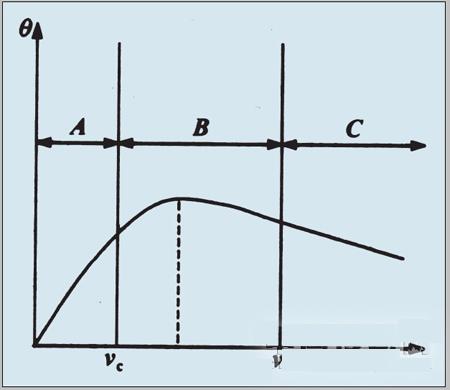

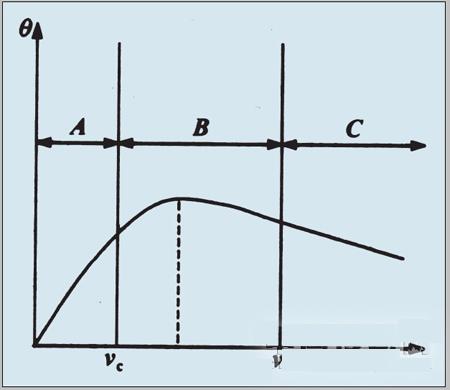

(1)Dr.Salomon 理论。1929年德国的切削物理学家萨洛蒙(CarlSalomon)博士开始进行超高速模拟实验,并于1931年发表了著名的超高速切削理论,提出了高速切削假设,并在德国申请了专利。该假设认为:在常规的切削速度范围内,切削温度随着切削速度的增大而提高。对于不同的工件材料,存在一个速度范围,当切削速度超过了这个速度范围以后,随着切削速度的增大切削力会大幅度下降,切削温度也会降低。按照这一假设,在具有一定速度的高速区进行切削加工,会有比较低的切削温度和比较小的切削力,不仅有可能用现有的刀具进行超高速切削,大幅度地缩短切削时间,成倍地提高机床的生产率,而且还将给切削过程带来一系列的优良特性。该假设为进入“死谷”召区后,由于切削温度太高,任何刀具都无法承受,切削加工不可进行;假设理论如图1所示,在常规切削速度范围A区,切削温度随切削速度的增加而升高;当切削速度超过B区进入高速C区,切削温度随切削速度的增加而降低,可明显缩短切削加工时间,提高机床生产率。

图1 切削过程中刀具的温度与速度的关系

(2)后来的学者根据高速切削实验结果对Salomon理论提出了质疑,认为在高速切削铸铁、钢及难加工材料时,即使在很高的切削速度范围内也不存在B区这样的死谷,刀具耐用度总是随着切削速度的增加而降低的。

(3)20 世纪70年代中期,美国洛克希德导弹和空间公司的科学家罗伯特.金(Bobet I.King)和麦克唐纳(Mcdonald.J)开始着手验证和发展沃汉(Vauglan)的研究结论,提出了一个比较完整和可靠的高速切削机理,从理论上证实了高速切削的可行性和优越性。他们的研究主要在切屑成型理论、金属断裂、突变滑移、绝热剪切以及各种材料的切屑成型方面。一系列切削试验表明,与常规切削相比,高速加工切削力可降低30%左右,刀具耐用度可提高70% 左右,但目前还没有成熟的高速切削理论解释这些试验结果。

我国在高速切削基本方法和理论方面研究起步较晚、水平较低。目前,南京航空航天大学推导出了在高速切削时集中剪切滑移条件下的切削方程式,为进一步发展高速切削工艺技术建立了理论基础;山东大学主要探讨了高速切削时切削参数的选择和表面质量的控制;哈尔滨工业大学和哈尔滨理工大学等单位研究了高速切削时刀具的磨损情况等。通过对高速切削加工中切削力、切削热、切屑形成机理、刀具磨损、表面质量等技术的研究,可以为开发高速机床和高速加工刀具、工艺和测试技术改革提供理论指导。国内学者主要是进行局部理论的研究,都没有真真运用到实际生产中,国内的高速切削数控机床大都是进口的,几乎没有国产机床的市场。国内制造业想要突破产业的高速发展与切削加工技术落后的瓶颈,只有做到如下几点:

(1)进一步完善高速切削机理;

(2)进行高速切削实验,建立完整的高速切削数据库和工艺参数专家系统;

(3)根据(2)中的数据库和计算机技术开发相应的高速切削加工过程的虚拟仿真软件。

随着社会的不断进步和科学技术的不断发展,为适应市场的需求,数控系统的发展已经经历了六代。自1952年第一台三坐标数控铣床在美国问世后,数控系统经历了从传统的专用计算机硬件逻辑控制、计算机直接控制、微型计算机控制到开放式数控。目前研究已经超越了开放式数控的内涵,数控系统正向着高速化、智能化、网络化的方向发展。高速加工(High Speed Machining,HSM)是20世纪数控技术之后的又一次革命性的技术发展。

2 高速加工的发展现状

近十年来,在经济全球化的推动下,发达国家的制造业向中国转移的速度空前加快,我国的制造业得到了高速发展。随着外资的大规模进入,对我国本土制造业的现代化产生了重要的推动作用。在强劲需求的带动下,我国汽车工业、航空航天工业、造船工业和通用机械工业等纷纷加大了引进国外技术和装备的规模和速度。我国传统的机床工具技术和装备,已经不能满足现代制造业“优质、高效、节能、低耗和环保”的新需求了。我国制造业高速发展的强劲态势和切削加工技术的相对落后,切削加工技术成为了我国机械制造业高速发展的瓶颈。因此,必须分析当前的现状,提出相应的对策,才能适应新的形势。

高速加工(HSM)是当今制造业中一项快速发展的新技术,在工业发达国家,高速切削正成为一种新的切削加工理念。它于1931年由德国物理学家萨罗蒙率先提出,20世纪60年代以后,美国科技界和工业界在高速加工的机理研究和应用方面做了许多研究。20世纪80年代高速加工进入实用化阶段后,在美、德、日等西方发达国家得到了普及和应用,并迅速开创了高速加工时代。近几年高速加工也在国内制造业中得到了响应,已受到越来越多国内企业的青睐和重视。高速切削加工技术是高速加工系统中的一个子系统,是指刀刃相对于零件表面的切削运动(移动)速度超过普通切削5~10倍,主要体现在刀具快进、工作及快退3个环节上。其优势为:在高速加工过程中,能使被加工塑性金属材料在切除中的剪切滑移速度达到或超过某一域限值,开始趋向最佳切除条件,使得被加工材料切除所消耗的能量、切削力、工件表面温度、刀具磨损、加工表面质量等明显优于传统切削速度下的指标,而加工效率则大大高于传统切削速度下的加工效率。它的基本特征是切削速度高(为常规切削速度的5~10倍),进给速度快(40~180m/min),加减速度大(1~2g)。高速加工(HSC)技术将成为提高生产效率、加工质量、加工精度和缩短生产周期及降低加工成本的重要手段,为产品占领市场份额奠定坚实的基础。

高速加工的基本出发点是高速低负荷状态下的切削可较低速高负荷状态下切削更快地切除材料。低负荷切削意味着可减小切削力,从而减少切削过程中的振动和变形。使用合适的刀具,在高速状态下可切削高硬质的难加工材料。同时,高速切削可使大部分的切削热通过切屑带走,从而减少零件的热变形。高速加工与常规切削相比具有明显的优点:加工时间可减小约60%;进给速度提高5~10倍;材料去除率提高3~5倍;刀具耐用度提高70%;切削力减小约30%;加工面表面粗糙度可达 Ra="8"~101μm;由于切削过程的切削热90%被切屑带走,工件温升低,热变形、热膨胀小。

上述这些优点仅在加工策略合适的情况下才能实现。如果加工策略不适当,轻则会缩短刀具的寿命,重则可能导致更加可怕的结果。高速加工并不是简单地使用现有刀具路径,通过提高主轴转速和进给率实现。因此,尽管对高速加工的研究已有多年,也在汽车、航天航空、船舶等行业进行了实际应用,但还有许多问题有待于解决,如高速机床的动态、热态特性;刀具材料、几何角度和耐用度问题;机床与刀具间的接口技术(刀具的动平衡、扭矩传输);冷却润滑液的选择;CAD/CAM的程序后置处理问题;高速加工时刀具轨迹的优化问题;安全性问题。

3 实现数控高速加工亟待解决的关键技术

要实现数控高速切削加工所需研究的核心内容包含高速切削加工理论、高速主轴单元、高速进给系统、高速CNC系统、高性能的刀具系统、机床支撑技术驱动系统及辅助单元技术。

3.1 高速切削机理

高速切削机理是高速切削技术应用和发展的理论基础,在高速切削技术应用中起着指导作用,占有十分重要的地位。

目前,高速切削加工机理有3种学说:

(1)Dr.Salomon 理论。1929年德国的切削物理学家萨洛蒙(CarlSalomon)博士开始进行超高速模拟实验,并于1931年发表了著名的超高速切削理论,提出了高速切削假设,并在德国申请了专利。该假设认为:在常规的切削速度范围内,切削温度随着切削速度的增大而提高。对于不同的工件材料,存在一个速度范围,当切削速度超过了这个速度范围以后,随着切削速度的增大切削力会大幅度下降,切削温度也会降低。按照这一假设,在具有一定速度的高速区进行切削加工,会有比较低的切削温度和比较小的切削力,不仅有可能用现有的刀具进行超高速切削,大幅度地缩短切削时间,成倍地提高机床的生产率,而且还将给切削过程带来一系列的优良特性。该假设为进入“死谷”召区后,由于切削温度太高,任何刀具都无法承受,切削加工不可进行;假设理论如图1所示,在常规切削速度范围A区,切削温度随切削速度的增加而升高;当切削速度超过B区进入高速C区,切削温度随切削速度的增加而降低,可明显缩短切削加工时间,提高机床生产率。

图1 切削过程中刀具的温度与速度的关系

(2)后来的学者根据高速切削实验结果对Salomon理论提出了质疑,认为在高速切削铸铁、钢及难加工材料时,即使在很高的切削速度范围内也不存在B区这样的死谷,刀具耐用度总是随着切削速度的增加而降低的。

(3)20 世纪70年代中期,美国洛克希德导弹和空间公司的科学家罗伯特.金(Bobet I.King)和麦克唐纳(Mcdonald.J)开始着手验证和发展沃汉(Vauglan)的研究结论,提出了一个比较完整和可靠的高速切削机理,从理论上证实了高速切削的可行性和优越性。他们的研究主要在切屑成型理论、金属断裂、突变滑移、绝热剪切以及各种材料的切屑成型方面。一系列切削试验表明,与常规切削相比,高速加工切削力可降低30%左右,刀具耐用度可提高70% 左右,但目前还没有成熟的高速切削理论解释这些试验结果。

我国在高速切削基本方法和理论方面研究起步较晚、水平较低。目前,南京航空航天大学推导出了在高速切削时集中剪切滑移条件下的切削方程式,为进一步发展高速切削工艺技术建立了理论基础;山东大学主要探讨了高速切削时切削参数的选择和表面质量的控制;哈尔滨工业大学和哈尔滨理工大学等单位研究了高速切削时刀具的磨损情况等。通过对高速切削加工中切削力、切削热、切屑形成机理、刀具磨损、表面质量等技术的研究,可以为开发高速机床和高速加工刀具、工艺和测试技术改革提供理论指导。国内学者主要是进行局部理论的研究,都没有真真运用到实际生产中,国内的高速切削数控机床大都是进口的,几乎没有国产机床的市场。国内制造业想要突破产业的高速发展与切削加工技术落后的瓶颈,只有做到如下几点:

(1)进一步完善高速切削机理;

(2)进行高速切削实验,建立完整的高速切削数据库和工艺参数专家系统;

(3)根据(2)中的数据库和计算机技术开发相应的高速切削加工过程的虚拟仿真软件。

- ARM在数字化远程视频监控系统的应用(05-20)

- FPGA在弹上信息处理机中的应用(04-15)

- 与MSP430 USI端口配合使用ADS8361(06-18)

- 基于ARM的I2C设备控制方法的实现(06-11)

- 辰汉电子推出低成本快速量产视频监控方案+4路输入方案(06-24)

- 无线IP视频监控应用即将井喷,Blackfin助您赢得先机(07-23)