应用于磁控溅射镀膜生产线的计算机监控系统的设计

时间:07-28

来源:互联网

点击:

3 系统工艺流程的设计的控制过程实现

依据磁控溅射镀膜生产线的工艺要求,镀膜生产控制可设计成四个分时动作过程。第一个过程是真空获得,为保证镀膜的质量,系统要求必须具备一定的基础真空;

第二个过程是离子轰击,为了提高膜层的附着力,采用高能离子轰击清洗工件表面,以去除表面杂物及脏物;

第三个过程是磁控溅射镀膜,从阴极发身出来的电子,在磁场和电场中受到洛仑兹力的作用,沿着磁场的方向作摆线动力前进,沉积到工件表面开成薄膜;

第四个过程是系统开关机,这是镀膜前后对整个设备的处理操作。

3.1 真空获得过程的自动化控制设计

磁控镀膜生产线真空系统采用滑阀真空泵一罗茨真空泵一高真空油扩散泵机组来获取低真空和高真空,采用微机型数显真空计来检测真空度,该过程的自动化控制包括:①机械泵、扩散泵、真空计、水泵的启停控制;②各真空计的高、低真空值输出控制;③各真空阀门、翻板阀的开闭控制。

整套设备采用循环水处理冷却,所以系统在没有接收到水压指示前不能开启真空机组。翻板阀用来实现大气与低真空室以及低真空室与高真空室之间的隔离;真空阀门用来控制真空抽气通路的通断。系统通过控制气动装置来实现对阀门的打开与关闭。

3.2 离子轰击过程的自动化控制设计

对于某些机型(如亚克力镀膜生产线),为了提高薄膜的附着力,本系统采用了高能离子轰击作为镀前处理工艺。在轰击清洗过程中,控制指标是氩气质量流量、轰击电压、轰击电流、轰击时间和传动速度等;为了满足镀膜工艺的要求,可以选择工件缓慢地通过轰击室,一边行进一边轰击;也可以选择工件停留在轰击室,轰击一段时间后再进入缓冲室,这就实现了对工件的高能离子清洗。

3.3 镀膜过程的自动化控制系统设计

为了满足镀膜工艺的要求,镀膜过程中需要控制氩气质量流量、反应气体质量流量、各靶溅射电压、溅射电流和镀膜传动速度等指标。当工件行进至磁控靶前,靶电流由维持状态自动转至工作状态,对工件进行镀膜,直至工件离开该靶后,回复至维持状态,最大限度地节省靶材。

为有效地保护磁控靶及靶电源,系统设计了水压、真空度控制和过流、过热故障报警功能,以及靶电源电压、电流的缓升降功能。

3.4 系统开关机的自动化控制设计

自动开机,是从扩散泵预热开始,真空抽气系统自动工作直至镀膜室真空度达到后,磁控靶自动启动,这一段过程的所有操作均由设备自动完成。

自动关机,是生产线镀膜工作完成后,自动关闭磁控靶,并逐步关闭真空抽气系统,这一段过程的所有操作均由设备自动完成。

4 算法控制

4.1反馈算法

在系统应用过程中,磁控电源的设定值与显示值总存在一定的误差,为使二者达到统一,我们应用软件设计了一套反馈算法,用于电源数据设定与显示上,效果非常理想。

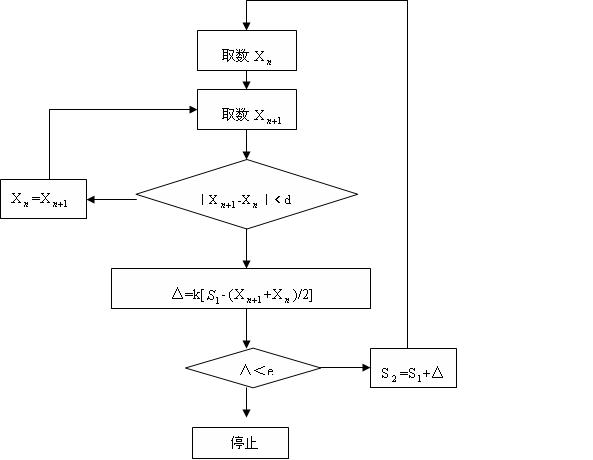

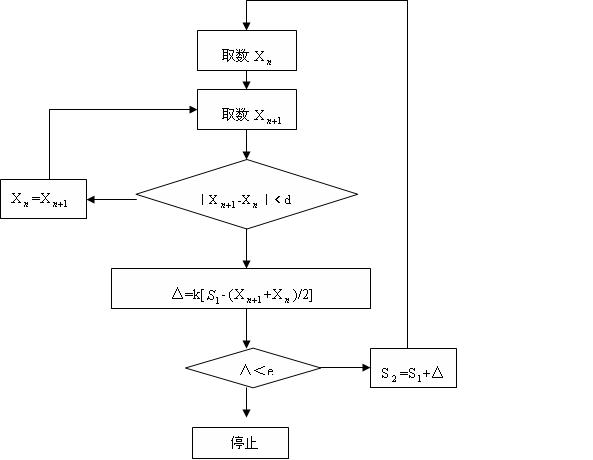

设当前电源显示数据(采集数据)为X n,经过时间T后,显示数据为X n+1,电源初始设定值为S1,修正设定值为S2,具体计算流程如图2所示。

流程图中的d、k、e、为选取的常数。︳X n+1-X n ︳<D说明显示值趋于稳定,不再增减,

△=k〔S1-(X n+1+X n)/2〕为所求的反馈量。

4.2 量程转换算法

整套监控系统量程转换分为两个部分,三个阶段。

第一部分:数据显示器:

1)电源量程转换成0~10V输出

2)0~10V输出转换成0~2000整型输入到计算机

3)0~2000整型再转换成电源量程进行显示

第二部分:数据设定

1)电源量程转换成0~500整型输出计算机

2)0~500整型转换成0~10V输入电源

3)0~10V输入转换成电源量程式进行设定

每一阶段的转换都是一个线性模拟过程,只需要计算转换斜率即可求出相应的转换值,例如0~10V输出转换成0~2000整型,它的转换斜率K=2000/10=200,则对于任意输入X,其转换值Y=KX=200X

5 结束语

本文介绍的磁控溅射镀膜生产线计算机监控系统经过运行使用,工作平稳、性能可靠,画面逼真富于表现力,具有较好的监控效果,提升了用户系统形象。作为一套成功的镀膜生产线计算机监控系统,我们计划作出相应改用到多种镀膜设备上,因此具有极大的推广价值和应用前景,从而促进我国真空镀膜设备计算机监控技术的发展。

依据磁控溅射镀膜生产线的工艺要求,镀膜生产控制可设计成四个分时动作过程。第一个过程是真空获得,为保证镀膜的质量,系统要求必须具备一定的基础真空;

第二个过程是离子轰击,为了提高膜层的附着力,采用高能离子轰击清洗工件表面,以去除表面杂物及脏物;

第三个过程是磁控溅射镀膜,从阴极发身出来的电子,在磁场和电场中受到洛仑兹力的作用,沿着磁场的方向作摆线动力前进,沉积到工件表面开成薄膜;

第四个过程是系统开关机,这是镀膜前后对整个设备的处理操作。

3.1 真空获得过程的自动化控制设计

磁控镀膜生产线真空系统采用滑阀真空泵一罗茨真空泵一高真空油扩散泵机组来获取低真空和高真空,采用微机型数显真空计来检测真空度,该过程的自动化控制包括:①机械泵、扩散泵、真空计、水泵的启停控制;②各真空计的高、低真空值输出控制;③各真空阀门、翻板阀的开闭控制。

整套设备采用循环水处理冷却,所以系统在没有接收到水压指示前不能开启真空机组。翻板阀用来实现大气与低真空室以及低真空室与高真空室之间的隔离;真空阀门用来控制真空抽气通路的通断。系统通过控制气动装置来实现对阀门的打开与关闭。

3.2 离子轰击过程的自动化控制设计

对于某些机型(如亚克力镀膜生产线),为了提高薄膜的附着力,本系统采用了高能离子轰击作为镀前处理工艺。在轰击清洗过程中,控制指标是氩气质量流量、轰击电压、轰击电流、轰击时间和传动速度等;为了满足镀膜工艺的要求,可以选择工件缓慢地通过轰击室,一边行进一边轰击;也可以选择工件停留在轰击室,轰击一段时间后再进入缓冲室,这就实现了对工件的高能离子清洗。

3.3 镀膜过程的自动化控制系统设计

为了满足镀膜工艺的要求,镀膜过程中需要控制氩气质量流量、反应气体质量流量、各靶溅射电压、溅射电流和镀膜传动速度等指标。当工件行进至磁控靶前,靶电流由维持状态自动转至工作状态,对工件进行镀膜,直至工件离开该靶后,回复至维持状态,最大限度地节省靶材。

为有效地保护磁控靶及靶电源,系统设计了水压、真空度控制和过流、过热故障报警功能,以及靶电源电压、电流的缓升降功能。

3.4 系统开关机的自动化控制设计

自动开机,是从扩散泵预热开始,真空抽气系统自动工作直至镀膜室真空度达到后,磁控靶自动启动,这一段过程的所有操作均由设备自动完成。

自动关机,是生产线镀膜工作完成后,自动关闭磁控靶,并逐步关闭真空抽气系统,这一段过程的所有操作均由设备自动完成。

4 算法控制

4.1反馈算法

在系统应用过程中,磁控电源的设定值与显示值总存在一定的误差,为使二者达到统一,我们应用软件设计了一套反馈算法,用于电源数据设定与显示上,效果非常理想。

设当前电源显示数据(采集数据)为X n,经过时间T后,显示数据为X n+1,电源初始设定值为S1,修正设定值为S2,具体计算流程如图2所示。

流程图中的d、k、e、为选取的常数。︳X n+1-X n ︳<D说明显示值趋于稳定,不再增减,

△=k〔S1-(X n+1+X n)/2〕为所求的反馈量。

4.2 量程转换算法

整套监控系统量程转换分为两个部分,三个阶段。

第一部分:数据显示器:

1)电源量程转换成0~10V输出

2)0~10V输出转换成0~2000整型输入到计算机

3)0~2000整型再转换成电源量程进行显示

第二部分:数据设定

1)电源量程转换成0~500整型输出计算机

2)0~500整型转换成0~10V输入电源

3)0~10V输入转换成电源量程式进行设定

每一阶段的转换都是一个线性模拟过程,只需要计算转换斜率即可求出相应的转换值,例如0~10V输出转换成0~2000整型,它的转换斜率K=2000/10=200,则对于任意输入X,其转换值Y=KX=200X

5 结束语

本文介绍的磁控溅射镀膜生产线计算机监控系统经过运行使用,工作平稳、性能可靠,画面逼真富于表现力,具有较好的监控效果,提升了用户系统形象。作为一套成功的镀膜生产线计算机监控系统,我们计划作出相应改用到多种镀膜设备上,因此具有极大的推广价值和应用前景,从而促进我国真空镀膜设备计算机监控技术的发展。

电子 触摸屏 自动化 电压 电流 PLC 显示器 相关文章:

- 一种新型防伪读码器的设计(01-01)

- 基于ARM与DSP的嵌入式运动控制器设计(04-25)

- 航天器DC/DC变换器的可靠性设计(02-12)

- 我国科学家人脸与笔迹识别领域获突破(04-29)

- 基于ARM核的AT75C220及其在指纹识别系统中的应用(05-24)

- 基于nRF2401智能小区无线抄表系统集中器设计(04-30)