在马达设计中提升更高的效率

时间:06-28

来源:互联网

点击:

近些年来,家用电器对节能的要求变得越来越强烈。这是很显然的,仅电冰箱所消耗的能量就超过家庭用电量的10%。由于电冰箱的马达主要在低速运转,就有非常大的节能潜力,通过在低速驱动器中简单改进马达的驱动效率就能实现。

同样,据估计工业用电的65%被电驱动马达所消耗,毫无疑问,商家正逐渐意识到节能将成为改善收益率和竞争能力的关键。在电驱动马达中降低能量消耗有两种主要的方式:改善马达本身的效率和使用可调速驱动器来有效地控制其工作速度。下面将介绍这两种方法。

变频驱动器

马达的应用已经接近100年了,目前较新的应用使用了更加高效、简捷和轻便的马达,包括无刷直流马达系列和磁阻切换马达系列。无刷直流马达和磁阻切换马达都使用一个MCU或DSP来合成驱动信号,然后使用MOSFET或IGBT器件作为功率开关进行放大。

能耗成本的增加正促使人们重新对采用变频驱动的无刷直流马达产生了兴趣。这些高效而通用的马达有很高的扭矩重量比,但是阻碍它们广泛应用的主要因素是驱动电路的高成本和高复杂性。

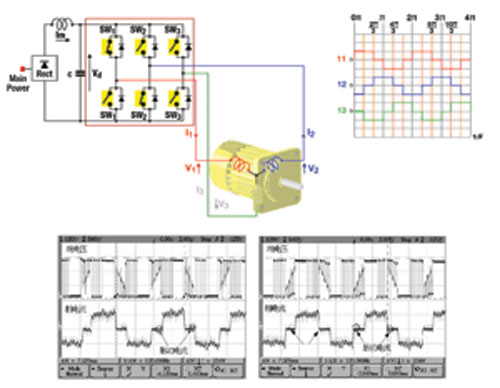

设计变频驱动器有几种不同的方法。常规三相马达的最流行低频驱动方法是梯形波驱动(见图1)。

如果需要更高的效率和性能,就必须通过脉宽调制(PWM)方法来产生正弦波。为了更进一步的改进效率,还可以使用空间向量调制方法。

具有永磁体的三相同步马达有两种主要的类型:正弦脉冲调制(PM)同步马达和梯形无刷直流马达。二者在许多方面是相同的(例如,二者都是电子换向的),但也有两个主要的差别。

● 马达的结构

正弦控制波形马达与梯形控制波形马达的BEMF感生电压的形状不同。

● 控制方式

控制电压波形不同,分别是三相正弦波形(所有三个相位同时接通)与矩形六步换向(任何时候都有一个相位不接通)。

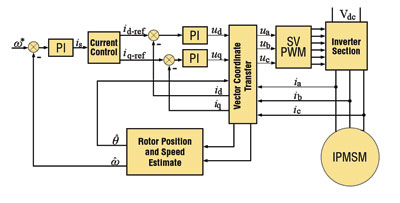

正弦脉冲调制(PM)同步马达日益流行,在非常多的应用中替代了有刷直流常规马达和其他类型的马达。主要的原因是它可以提供更好的可靠性而不需要电刷,以及有更高的效率、更低的噪声和其他优点(如图2所示)。

智能功率模块

随着小型化马达的设计越来越容易,智能功率模块(SPM)提供了与MCU或DSP的功率接口。这些模块相比分立元件方案的主要优点是降低了寄生自感和具有更高的可靠性,这是由于模块中所有开关器件都使用了相同类型的基底。因此,它们具有相同的特性,以及很好的可测试性。

SPM是一个驱动电路,可以直接与微控制器的低压TTL或CMOS输出引脚,以及其他保护电路连接。模块有一个温度传感器来监视节点的温度,有相应的控制逻辑来阻止高端和低端开关管的偶然打开、死区控制,以及波形整形电路以降低EMI。这些模块的驱动集成电路可以对开关功率器件优化以减少EMI和驱动损耗。

高压桥驱动器

紧凑、低功耗型模块为马达驱动器带来高压(600V)桥驱动的变革。这些驱动器经过精心设计来减少内部高压集成电路工艺中的寄生漏-源极电容,因此可以在标准负电压超过-9V的环境下稳定工作。

供电电压正和负峰值不会使驱动器闭锁和失去栅极控制,而最近十几年,栅极驱动器却发生了很大的改变。如果传输延迟低于50ns,就可以使开关频率高达100或150kHz。

集成电路内部的共模dv/dt噪声吸收电路有助于降低错误打开的可能性,并使功率电路更加稳固,而且不需要额外的滤波电路就能够使体积更加紧凑。低静态电流的现代集成电路,例如FAN7382和FAN7384,能降低工作温升,因而增加可靠性。

另外一个更大的优点是减少了电路板的面积和成本,它替代了在微控制器PCB和功率开关PCB之间的四种隔离供电和光耦合隔离电路,而这在早先一代的马达驱动器产品中则是非常普遍的。

IGBT:NPT与PT的比较

二十多年来,马达驱动器中的功率开关器件一直是IGBT,它在一定开关频率下可以降低损耗。对于马达驱动器领域,这也表明IGBT系列面向消费类马达的驱动频率大约为5kHz,许多工业马达的驱动频率大约是29kHz,而有些马达驱动的驱动器则有更高的驱动频率。

IGBT不断革新,每个开关周期中的导通电压和关闭能量与模块的可靠性和低成本都有很大的关系。最近五年,常规IGBT的能力得到了巨大的改进,而且新兴的非击穿IGBT更加普及。看起来非常像常规击穿IGBT的NPTIGBT是通过与以往不同的工艺制造的。与MOSFET和常规IGBT不同,NPT IGBT在晶圆工艺中使用P区域和底层金属区域填充。

NPTIGBT的导通电压Vce(sat)通常不会比常规IGBT的高,或者至少一样低。然而,它们通常更加稳固。可以承受相当长时间短路或过流条件的能力使它们在马达控制领域非常流行。此外,如果对比两种类型IGBT的开关波形,就可以发现NPT IGBT产生的EMI比PT IGBT低很多。

同样,据估计工业用电的65%被电驱动马达所消耗,毫无疑问,商家正逐渐意识到节能将成为改善收益率和竞争能力的关键。在电驱动马达中降低能量消耗有两种主要的方式:改善马达本身的效率和使用可调速驱动器来有效地控制其工作速度。下面将介绍这两种方法。

变频驱动器

马达的应用已经接近100年了,目前较新的应用使用了更加高效、简捷和轻便的马达,包括无刷直流马达系列和磁阻切换马达系列。无刷直流马达和磁阻切换马达都使用一个MCU或DSP来合成驱动信号,然后使用MOSFET或IGBT器件作为功率开关进行放大。

能耗成本的增加正促使人们重新对采用变频驱动的无刷直流马达产生了兴趣。这些高效而通用的马达有很高的扭矩重量比,但是阻碍它们广泛应用的主要因素是驱动电路的高成本和高复杂性。

设计变频驱动器有几种不同的方法。常规三相马达的最流行低频驱动方法是梯形波驱动(见图1)。

图1 梯形波控制和实测波形

如果需要更高的效率和性能,就必须通过脉宽调制(PWM)方法来产生正弦波。为了更进一步的改进效率,还可以使用空间向量调制方法。

具有永磁体的三相同步马达有两种主要的类型:正弦脉冲调制(PM)同步马达和梯形无刷直流马达。二者在许多方面是相同的(例如,二者都是电子换向的),但也有两个主要的差别。

● 马达的结构

正弦控制波形马达与梯形控制波形马达的BEMF感生电压的形状不同。

● 控制方式

控制电压波形不同,分别是三相正弦波形(所有三个相位同时接通)与矩形六步换向(任何时候都有一个相位不接通)。

正弦脉冲调制(PM)同步马达日益流行,在非常多的应用中替代了有刷直流常规马达和其他类型的马达。主要的原因是它可以提供更好的可靠性而不需要电刷,以及有更高的效率、更低的噪声和其他优点(如图2所示)。

图2 内置永磁同步马达(IPMSM)向量控制系统框图

智能功率模块

随着小型化马达的设计越来越容易,智能功率模块(SPM)提供了与MCU或DSP的功率接口。这些模块相比分立元件方案的主要优点是降低了寄生自感和具有更高的可靠性,这是由于模块中所有开关器件都使用了相同类型的基底。因此,它们具有相同的特性,以及很好的可测试性。

SPM是一个驱动电路,可以直接与微控制器的低压TTL或CMOS输出引脚,以及其他保护电路连接。模块有一个温度传感器来监视节点的温度,有相应的控制逻辑来阻止高端和低端开关管的偶然打开、死区控制,以及波形整形电路以降低EMI。这些模块的驱动集成电路可以对开关功率器件优化以减少EMI和驱动损耗。

高压桥驱动器

紧凑、低功耗型模块为马达驱动器带来高压(600V)桥驱动的变革。这些驱动器经过精心设计来减少内部高压集成电路工艺中的寄生漏-源极电容,因此可以在标准负电压超过-9V的环境下稳定工作。

供电电压正和负峰值不会使驱动器闭锁和失去栅极控制,而最近十几年,栅极驱动器却发生了很大的改变。如果传输延迟低于50ns,就可以使开关频率高达100或150kHz。

集成电路内部的共模dv/dt噪声吸收电路有助于降低错误打开的可能性,并使功率电路更加稳固,而且不需要额外的滤波电路就能够使体积更加紧凑。低静态电流的现代集成电路,例如FAN7382和FAN7384,能降低工作温升,因而增加可靠性。

另外一个更大的优点是减少了电路板的面积和成本,它替代了在微控制器PCB和功率开关PCB之间的四种隔离供电和光耦合隔离电路,而这在早先一代的马达驱动器产品中则是非常普遍的。

IGBT:NPT与PT的比较

二十多年来,马达驱动器中的功率开关器件一直是IGBT,它在一定开关频率下可以降低损耗。对于马达驱动器领域,这也表明IGBT系列面向消费类马达的驱动频率大约为5kHz,许多工业马达的驱动频率大约是29kHz,而有些马达驱动的驱动器则有更高的驱动频率。

IGBT不断革新,每个开关周期中的导通电压和关闭能量与模块的可靠性和低成本都有很大的关系。最近五年,常规IGBT的能力得到了巨大的改进,而且新兴的非击穿IGBT更加普及。看起来非常像常规击穿IGBT的NPTIGBT是通过与以往不同的工艺制造的。与MOSFET和常规IGBT不同,NPT IGBT在晶圆工艺中使用P区域和底层金属区域填充。

NPTIGBT的导通电压Vce(sat)通常不会比常规IGBT的高,或者至少一样低。然而,它们通常更加稳固。可以承受相当长时间短路或过流条件的能力使它们在马达控制领域非常流行。此外,如果对比两种类型IGBT的开关波形,就可以发现NPT IGBT产生的EMI比PT IGBT低很多。

MCU DSP MOSFET IGBT 电路 PWM 电子 电压 CMOS 传感器 集成电路 电容 电流 PCB 相关文章:

- MS6335+MS6863 : 面向便携式设备的低成本立体声切换方案(10-13)

- 基于CAN总线的电动汽车实验平台 (11-27)

- HT46R14在冷阴极萤光灯变换器中的应用(02-12)

- 容许汽车技术融合的故障—鲁棒微控制器:第一部分,故障的特性(02-23)

- 基于DDX技术的全数字功放解决方案(09-11)

- SPI模式下MMC卡的读写机制 (10-12)