新型、完整、高分辨率、多功能、双极性DAC: 易于使用的通用解决方案

时间:03-04

来源:互联网

点击:

作者:Estibaliz Sanz Obaldia 和 Junifer Frenila

当前市场在不断动态变化,促使设计周期越来越短,系统功能越来越强,而且终端系统更具便携性。这就要求必须采用新方法来简化这些挑战,同时又不增加设计复杂度。 本文将讨论控制和测量方面的一些关键系统挑战;许多不同应用都涉及到控制和测量,包括数据采集系统、工业自动化、可编程逻辑控制器和电机控制。 本文将探讨双极性数模转换器(DAC)架构的最新进展,以及这些拓扑结构如何应对终端系统挑战,例如:通过[比如]在相同或更少的空间中提供更多功能和智能。 本文还会探讨分立式和功能更完整的解决方案。 最后,本文会说明多种替代传统设计拓扑的方案,这些方案在设计重用和系统模块化方面具有更高的灵活性。

应当注意的是,下面的图形并非实际原理图,而是关于如何利用多功能DAC和其他器件来实现应用的示意图。 虽然并未包括电源电路、旁路和其他无源元件等方面,但这些图形显示了应用[此类应用]的一般实现方法。

数据采集系统

数据采集系统(DAQ)用于测量电压、电流或压力等电气或物理特性,并利用微控制器或微处理器(MPU)来处理数据。 DAQ由传感器、放大器、数据转换器和控制器组成,其中控制器利用嵌入式软件控制采集过程。

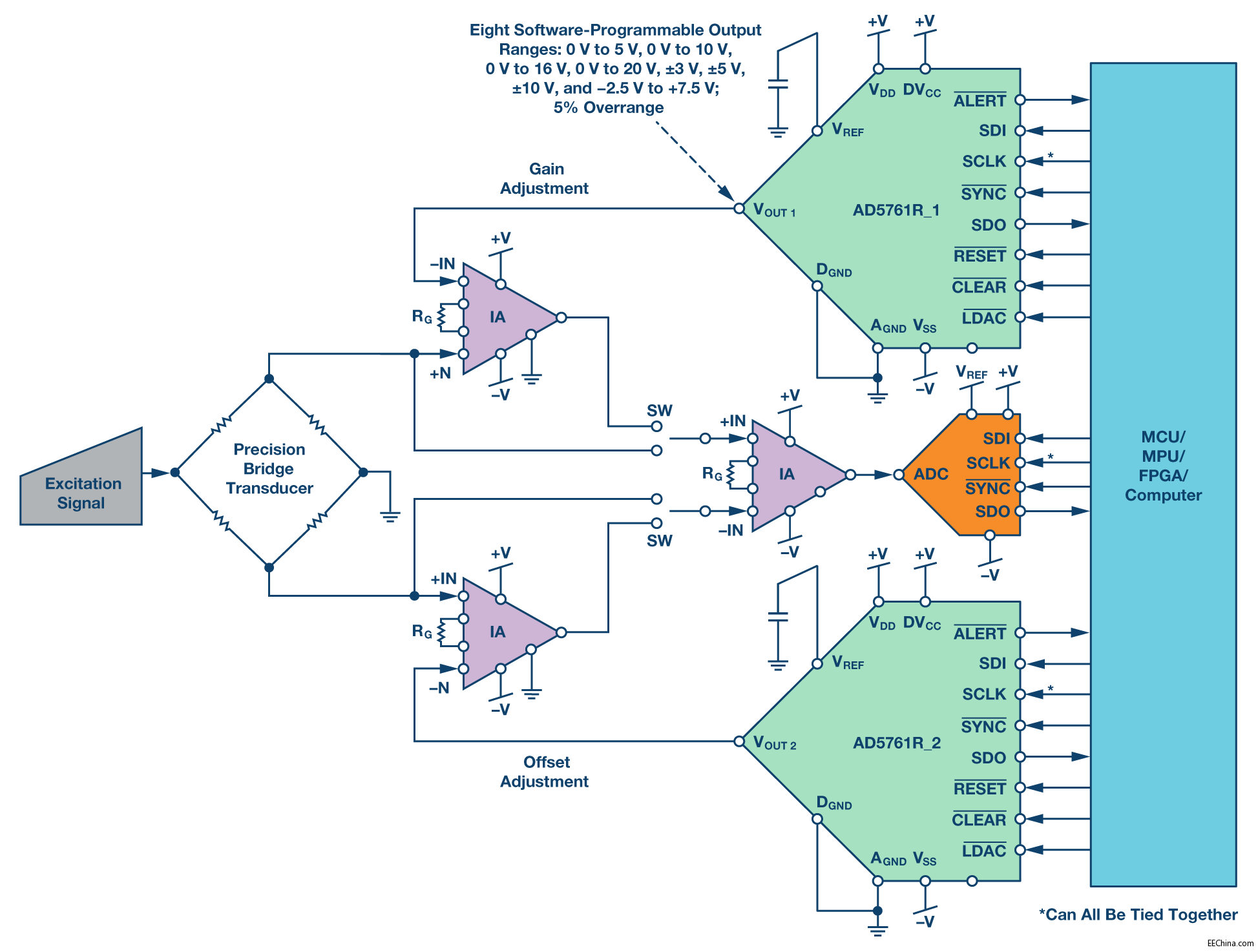

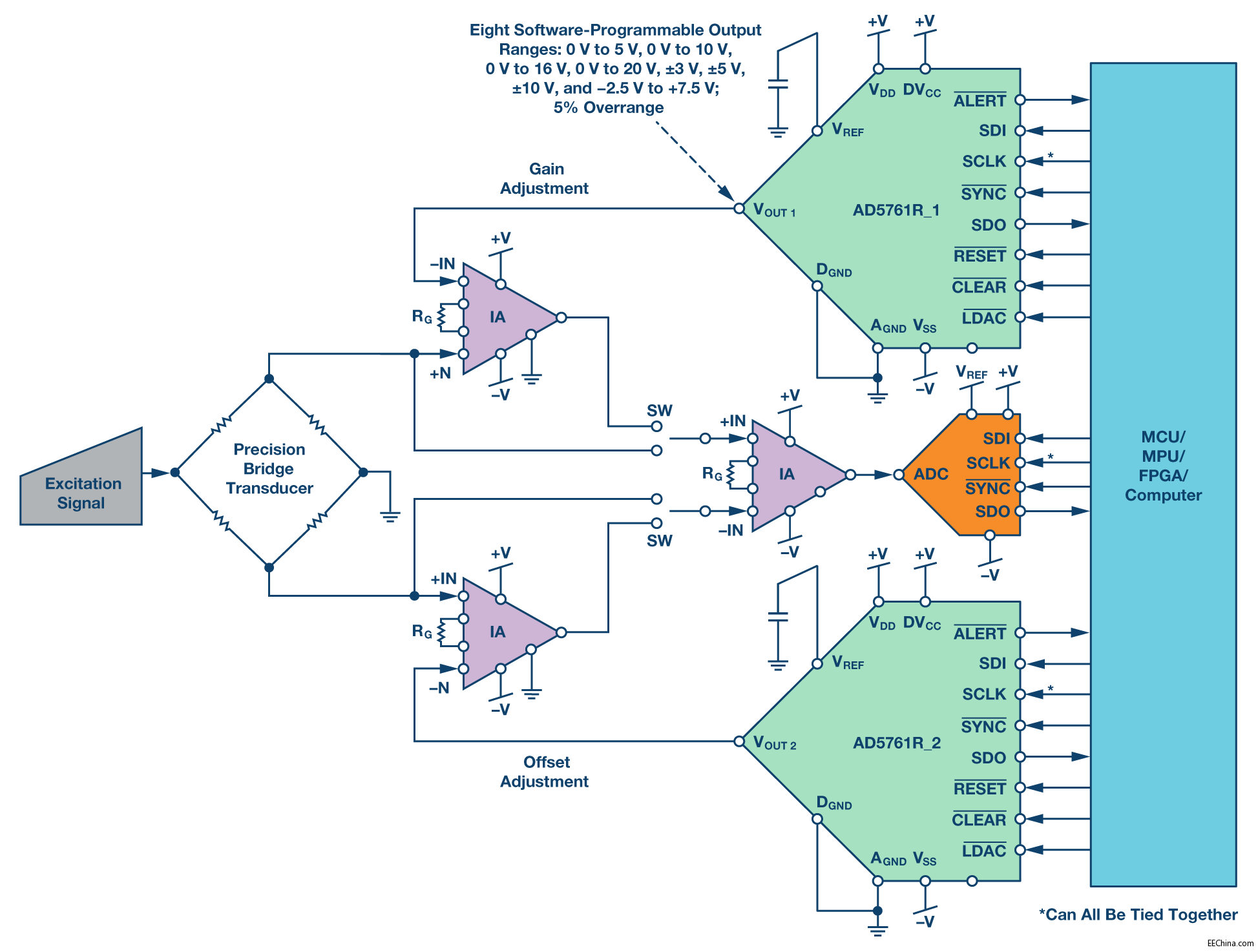

在过程控制应用中,传感器必须足够敏感以便保障待测信号的质量,这点非常重要。 但是,即便传感器足够敏感,增益和失调等信号链误差也可能会干扰信号质量。 在高性能应用中,数据采集系统利用DAC自动校准调理电路。 图1是一个压力检测系统的框图。 它显示了AD5761R 等双极性DAC及该系列产品如何用于自动增益和失调校准方案。

精密电桥传感器收到来自压力传感器的激励信号,产生输出电压。 由于电桥传感器的信号幅度较低,通常会使用仪表放大器来放大信号。 这种低幅度信号容易受误差影响。 此类误差通常包括温度变化引起的漂移误差、电路板上的寄生误差以及无源器件的容差。

利用AD5761R,系统可实现增益和失调校准,从而在系统工作期间动态校正误差。 根据调整水平和所需的极性,完整、高分辨率、多功能、双极性DAC可大大简化校准过程。 AD5761R可通过高速4线SPI接口进行编程,该接口的串行数据输出(SDO)线可为菊花链和回读操作提供便利。

图1. 压力检测系统的自动校准

工业自动化

工业自动化应用多种多样。 但无论什么应用,此类自动化系统的功能和性能都取决于其信号采集和控制单元。 在采集方面,传感器的灵敏度、调理电路的适应性以及从低电平信号采集正确信息的速度是非常重要的。 在控制方面,能够灵活适应不同执行器和驱动器的要求至关重要。

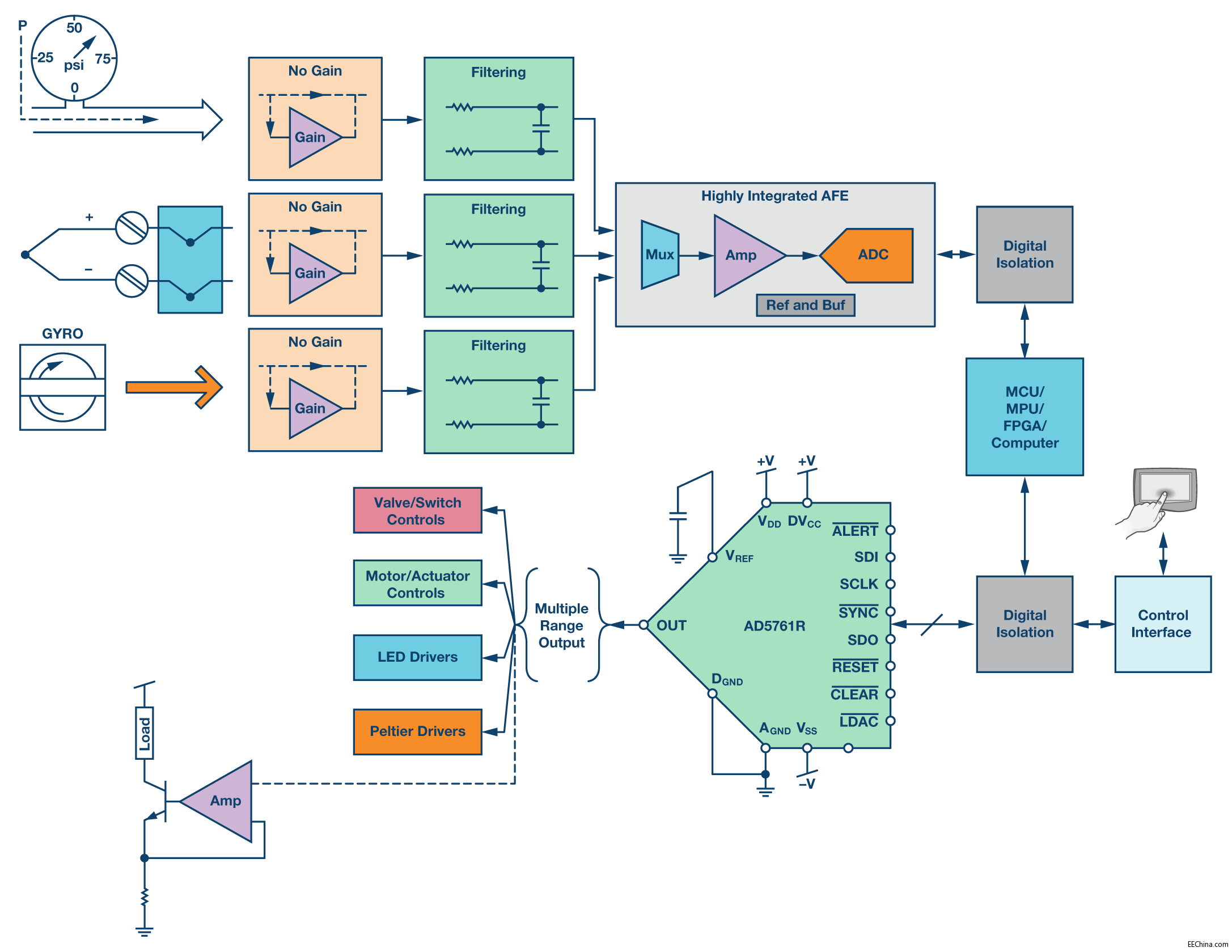

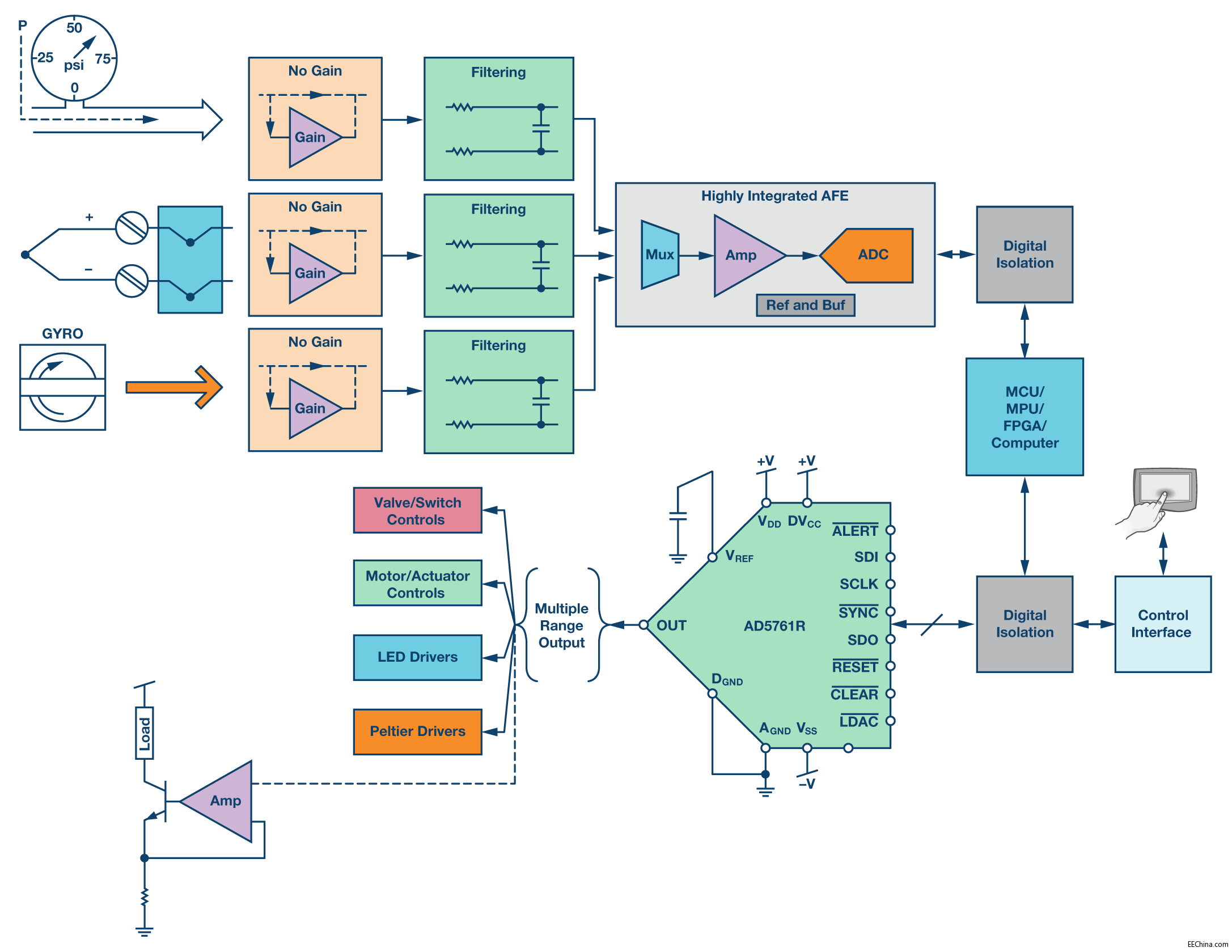

图2是一个工业自动化系统的示例。 一个带冷结补偿的热电偶用来测量激光加工机床或重型电机等工业设备的温度。 电压经过放大和滤波后送至集成模拟前端(AFE) IC进行转换,数字数据送入处理器进行分析。 基于处理过的数据,处理器将信号送至一个同样完全隔离的控制DAC,以驱动工业风机、激活Peltier之类的冷却装置或开启水冷系统的阀门。 此外,用户可通过控制接口设备输入超控命令。

经过改造后,该系统也可用于压力和振动的测量与控制。 油品和化学品储罐监控通常使用压力传感器系统,快速运动机器头部的振动监控通常使用陀螺仪系统。 这些应用可采用相同的AFE,它与外部环境完全隔离。

AD5761R是一款高电压、高分辨率、双极性DAC,内置低漂移基准电压源并提供软件可选的输出范围,可以很好地取代多个DAC或单个复用DAC。 它提供单极性和双极性电压并保持相同的精度,还有超范围输出选项。 该双极性DAC支持执行器的不同需求,包括通过软件调整控制单元,以免修改硬件。

AD5761R及该系列产品提供两种小型封装——3 mm × 3 mm引脚框架芯片级封装(LFCSP)和16引脚超薄紧缩封装(TSSOP),并且支持–55°C至+125°C的宽工作温度范围。 这种新型工业控制方法对缩小电路板空间和降低成本非常有帮助。

图2. 工业自动化系统简图

可编程逻辑控制器

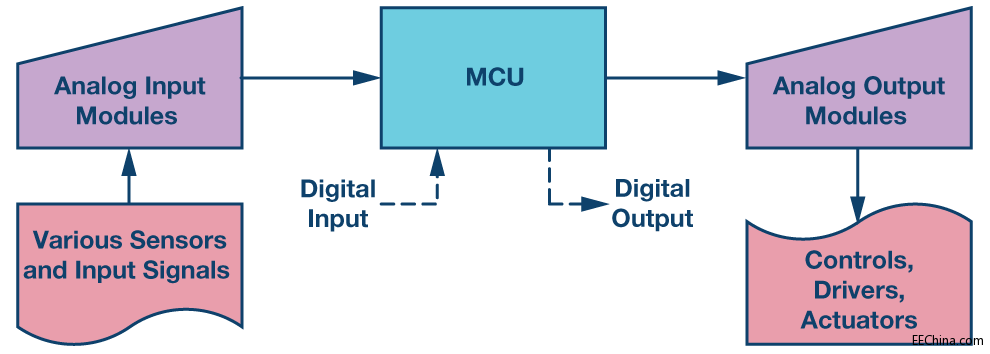

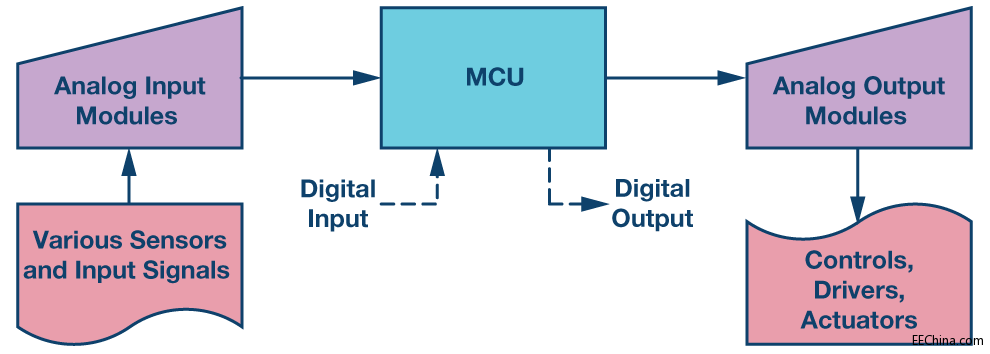

可编程逻辑控制器(PLC)集成电源、中央处理单元和多个模拟/数字I/O模块,以便控制、激活、监测复杂的机器变量。 PLC广泛用于各行各业,它们提供扩展的温度范围,不受电气噪声影响,并且能够耐受振动和冲击。 图3显示了一个过程控制系统的基本构建模块。 报告过程变量状态的输入信号通过输入模块来监控,并传输到MCU进行分析。 基于分析结果,输出模块作出必要的响应来控制系统中的设备。

图3. 过程控制系统构建模块

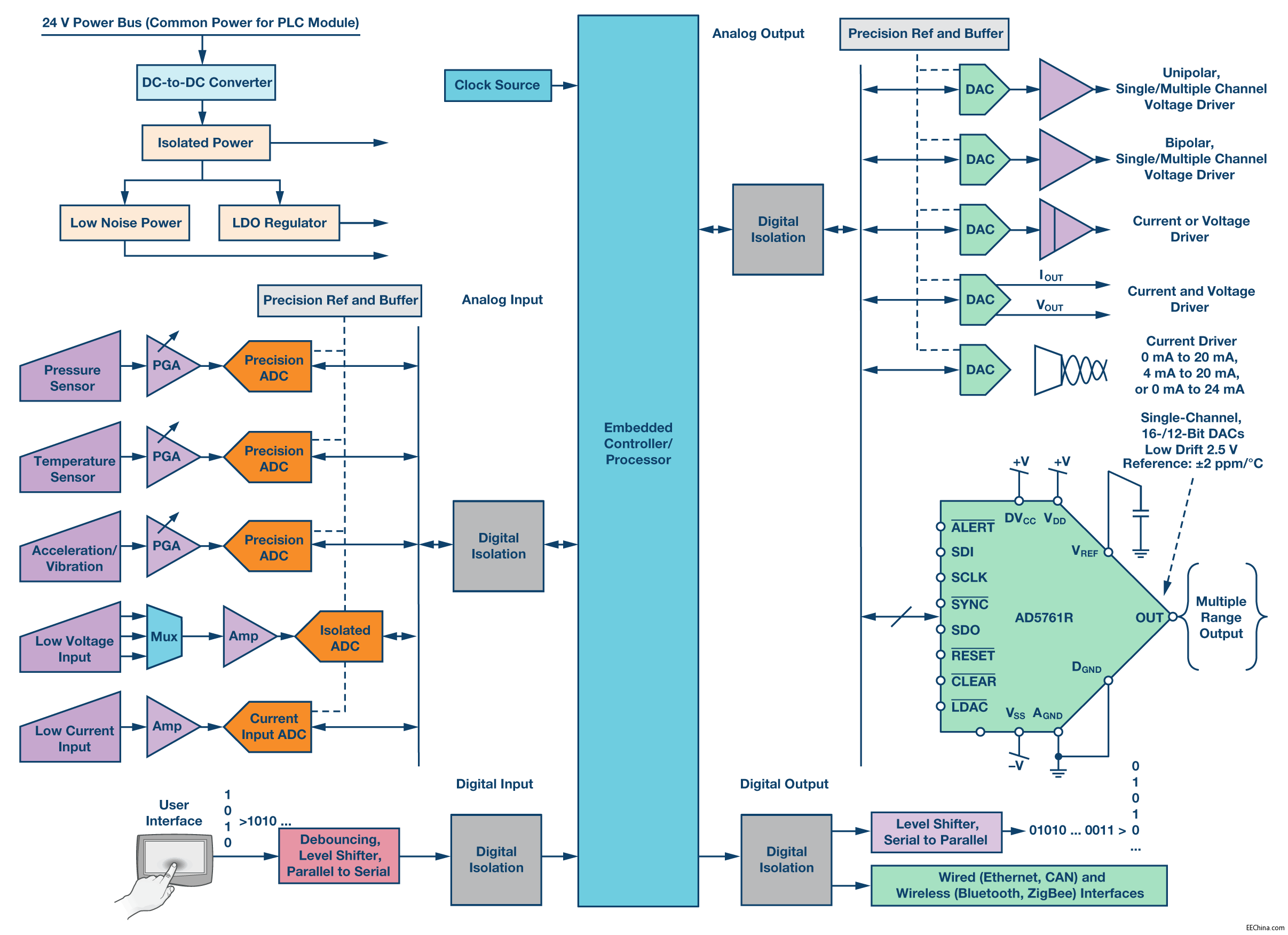

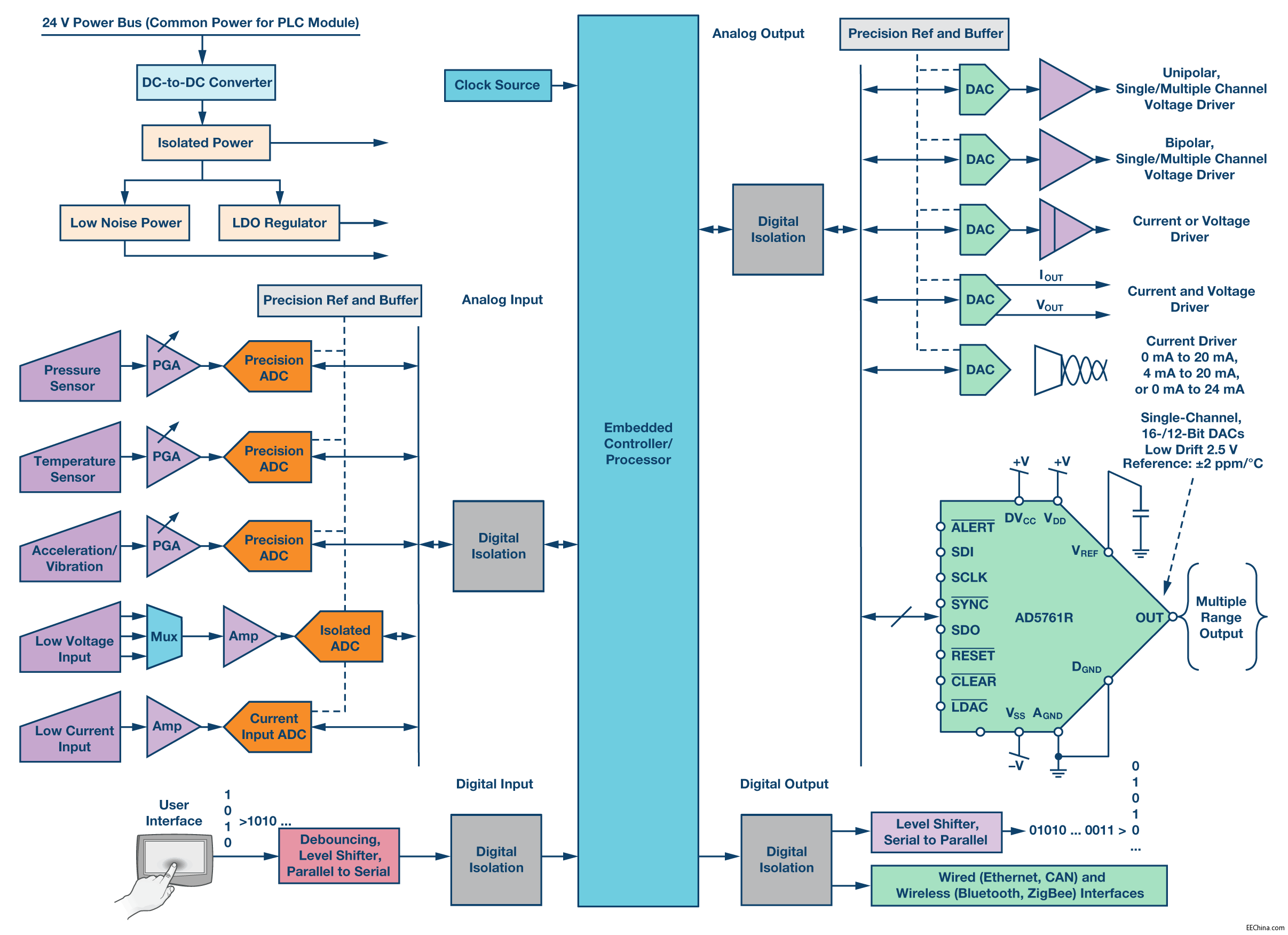

图4显示了一个更完整的工业PLC系统,其中,一个嵌入式控制器/处理器用作主系统控制器,并与完全隔离的输入和输出模块接口。 不算电源模块,该系统分为四个子系统,用来区分模拟输入、模拟输出、数字输入和数字输出模块。 该系统采用了多种类型的传感器来获取不同幅度和频率的模拟信号。 这些信号需要进行预处理,并转换为数字形式以供进一步分析。 可编程增益放大器调理小输入信号以便能进行精确测量,并通过模数转换器(ADC)转换为数字形式。 为了保护控制器或处理器不受现场可能发生的意外过压事件影响,必须在处理器和输入输出模块之间放置光学或集成隔离器等进行隔离。

图4. 完整PLC系统框图

输入和输出模块的精度和分辨率要求大不相同。 在高端应用中,输入模块需要监控高度精确的过程数据采集,而输出模块本质上是以16位分辨率和精度调整输出。 因此,PLC系统的输入模块常常使用Σ -Δ型ADC,市场上有各种各样的隔离式、单通道/多通道、同步采样ADC可供使用。

输出模块可提供精密电压DAC、精密电流DAC或二者的结合。 针对PLC模拟输出,可利用多种方法来产生电流和电压电平。 AD5761R等精密双极性DAC的发展,提供了额外的功能和高集成度,对PLC系统相当有利,可降低系统复杂度、缩小电路板尺寸并减少成本。

当前市场在不断动态变化,促使设计周期越来越短,系统功能越来越强,而且终端系统更具便携性。这就要求必须采用新方法来简化这些挑战,同时又不增加设计复杂度。 本文将讨论控制和测量方面的一些关键系统挑战;许多不同应用都涉及到控制和测量,包括数据采集系统、工业自动化、可编程逻辑控制器和电机控制。 本文将探讨双极性数模转换器(DAC)架构的最新进展,以及这些拓扑结构如何应对终端系统挑战,例如:通过[比如]在相同或更少的空间中提供更多功能和智能。 本文还会探讨分立式和功能更完整的解决方案。 最后,本文会说明多种替代传统设计拓扑的方案,这些方案在设计重用和系统模块化方面具有更高的灵活性。

应当注意的是,下面的图形并非实际原理图,而是关于如何利用多功能DAC和其他器件来实现应用的示意图。 虽然并未包括电源电路、旁路和其他无源元件等方面,但这些图形显示了应用[此类应用]的一般实现方法。

数据采集系统

数据采集系统(DAQ)用于测量电压、电流或压力等电气或物理特性,并利用微控制器或微处理器(MPU)来处理数据。 DAQ由传感器、放大器、数据转换器和控制器组成,其中控制器利用嵌入式软件控制采集过程。

在过程控制应用中,传感器必须足够敏感以便保障待测信号的质量,这点非常重要。 但是,即便传感器足够敏感,增益和失调等信号链误差也可能会干扰信号质量。 在高性能应用中,数据采集系统利用DAC自动校准调理电路。 图1是一个压力检测系统的框图。 它显示了AD5761R 等双极性DAC及该系列产品如何用于自动增益和失调校准方案。

精密电桥传感器收到来自压力传感器的激励信号,产生输出电压。 由于电桥传感器的信号幅度较低,通常会使用仪表放大器来放大信号。 这种低幅度信号容易受误差影响。 此类误差通常包括温度变化引起的漂移误差、电路板上的寄生误差以及无源器件的容差。

利用AD5761R,系统可实现增益和失调校准,从而在系统工作期间动态校正误差。 根据调整水平和所需的极性,完整、高分辨率、多功能、双极性DAC可大大简化校准过程。 AD5761R可通过高速4线SPI接口进行编程,该接口的串行数据输出(SDO)线可为菊花链和回读操作提供便利。

图1. 压力检测系统的自动校准

工业自动化

工业自动化应用多种多样。 但无论什么应用,此类自动化系统的功能和性能都取决于其信号采集和控制单元。 在采集方面,传感器的灵敏度、调理电路的适应性以及从低电平信号采集正确信息的速度是非常重要的。 在控制方面,能够灵活适应不同执行器和驱动器的要求至关重要。

图2是一个工业自动化系统的示例。 一个带冷结补偿的热电偶用来测量激光加工机床或重型电机等工业设备的温度。 电压经过放大和滤波后送至集成模拟前端(AFE) IC进行转换,数字数据送入处理器进行分析。 基于处理过的数据,处理器将信号送至一个同样完全隔离的控制DAC,以驱动工业风机、激活Peltier之类的冷却装置或开启水冷系统的阀门。 此外,用户可通过控制接口设备输入超控命令。

经过改造后,该系统也可用于压力和振动的测量与控制。 油品和化学品储罐监控通常使用压力传感器系统,快速运动机器头部的振动监控通常使用陀螺仪系统。 这些应用可采用相同的AFE,它与外部环境完全隔离。

AD5761R是一款高电压、高分辨率、双极性DAC,内置低漂移基准电压源并提供软件可选的输出范围,可以很好地取代多个DAC或单个复用DAC。 它提供单极性和双极性电压并保持相同的精度,还有超范围输出选项。 该双极性DAC支持执行器的不同需求,包括通过软件调整控制单元,以免修改硬件。

AD5761R及该系列产品提供两种小型封装——3 mm × 3 mm引脚框架芯片级封装(LFCSP)和16引脚超薄紧缩封装(TSSOP),并且支持–55°C至+125°C的宽工作温度范围。 这种新型工业控制方法对缩小电路板空间和降低成本非常有帮助。

图2. 工业自动化系统简图

可编程逻辑控制器

可编程逻辑控制器(PLC)集成电源、中央处理单元和多个模拟/数字I/O模块,以便控制、激活、监测复杂的机器变量。 PLC广泛用于各行各业,它们提供扩展的温度范围,不受电气噪声影响,并且能够耐受振动和冲击。 图3显示了一个过程控制系统的基本构建模块。 报告过程变量状态的输入信号通过输入模块来监控,并传输到MCU进行分析。 基于分析结果,输出模块作出必要的响应来控制系统中的设备。

图3. 过程控制系统构建模块

图4显示了一个更完整的工业PLC系统,其中,一个嵌入式控制器/处理器用作主系统控制器,并与完全隔离的输入和输出模块接口。 不算电源模块,该系统分为四个子系统,用来区分模拟输入、模拟输出、数字输入和数字输出模块。 该系统采用了多种类型的传感器来获取不同幅度和频率的模拟信号。 这些信号需要进行预处理,并转换为数字形式以供进一步分析。 可编程增益放大器调理小输入信号以便能进行精确测量,并通过模数转换器(ADC)转换为数字形式。 为了保护控制器或处理器不受现场可能发生的意外过压事件影响,必须在处理器和输入输出模块之间放置光学或集成隔离器等进行隔离。

图4. 完整PLC系统框图

输入和输出模块的精度和分辨率要求大不相同。 在高端应用中,输入模块需要监控高度精确的过程数据采集,而输出模块本质上是以16位分辨率和精度调整输出。 因此,PLC系统的输入模块常常使用Σ -Δ型ADC,市场上有各种各样的隔离式、单通道/多通道、同步采样ADC可供使用。

输出模块可提供精密电压DAC、精密电流DAC或二者的结合。 针对PLC模拟输出,可利用多种方法来产生电流和电压电平。 AD5761R等精密双极性DAC的发展,提供了额外的功能和高集成度,对PLC系统相当有利,可降低系统复杂度、缩小电路板尺寸并减少成本。

自动化 DAC 电路 电压 电流 传感器 放大器 嵌入式 压力传感器 模拟前端 陀螺仪 PLC MCU 电源模块 ADC ADI 电子 通信工程 相关文章:

- 如何应对电压开关中常见的挑战(08-26)

- 电源装置的接地系统(11-09)

- 基于LabWindows/CVI的通信电源系统自动化测试的实现(01-23)

- 小型水电站的设备防雷设计(08-28)

- 工控系统的电源抗干扰技术分析(09-25)

- 如何打破UPS电源应用的“坚冰”(02-13)