基于图像处理的石英晶体片分选系统

时间:07-25

来源:互联网

点击:

3 系统硬件电路设计

硬件电路包括USB接口器件CH375、电磁铁驱动桥路、直振光电信号比较器、单片机P89LPC932以及步进电机驱动器等。

步进电机驱动器与步进电机配套使用,本系统选用的驱动器旋转方向可以一次设定,不再更改。驱动信号为脉冲串,脉冲数决定了旋转角度,脉冲频率决定了旋转速率。脉冲输入使得单片机与驱动器的连接非常简单,本系统中单片机的T2定时器设置成自动重装载时间常数的定时器,用以控制脉冲频率。将P1.0设置成自动装载脉冲输出并与T0连接,T0设置成计数器方式,装入输出脉冲数,当其中的计数减为0时,停止P1.0的脉冲输出。

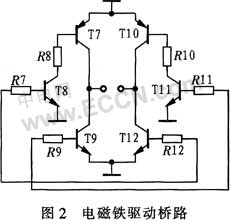

电磁铁驱动桥路如图2所示。分选盘的翻盖上镶嵌一个永久磁钢,翻盖本身是靠弹簧施压关闭的。给电磁铁通电使其产生与磁钢相反的磁性,就可打开翻盖。再给电磁铁反向通电,使其产生与磁钢相同的磁性,加快翻盖关闭速度。电磁铁驱动电路采用全桥结构,线圈接在两个桥臂的中点上。当两个输入端中的任意一个为高电平时,使一个桥臂的上半部分和另一个桥臂的下半部分导通,电磁铁动作。当输入端都是低电平时,桥路不关断,电磁铁不动作。

控制器与电脑主机的通讯是通过CH375 USB接口电路实现的。为了提高生产效率,希望尽可能提高控制器与电脑主机通讯的实时性,考虑到传输的数据量并不大,采用USB通讯的响应速度可以满足要求。单片机的中断输入INT0接收CH375的INT信号,P1.1输出连接CH375的A0,选择数据/命令方式。T1设置为定时器模式,用于控制电磁铁的导通时间。

控制器的中断源分配为:INT0:USB口中断;INT1:直振光电信号;T0:计数器方式,驱动步进电机的脉冲计数;T1:定时器方式,电磁铁导通时间定时。

4 控制器软件设计

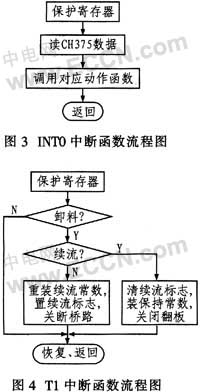

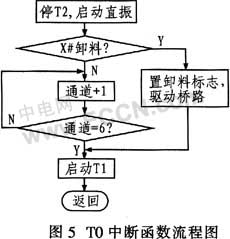

进行控制器软件设计时,考虑到有4个中断源,因此将一些耗时较长的复杂计算、判断等放在主循环程序中。程序采用C51编写、调试,INT0中断(CH375)函数流程如图3所示,T1、T0中断函数流程分别如图4、图5所示。

5 图像处理

图像处理软件包的作用是通过图像数字处理的方法对石英晶体片进行缺陷检测、分类、统计和显示,并将分类结果发送至控制器。该系统既可以处理矩形石英晶体片,也可以处理圆形石英晶体片,这两种形状不同的石英晶体片的处理流程是不一样的。考虑到图像处理技术属另一门学科,过于详细的叙述会使文章冗长且难以理解,本文仅以圆形石英晶体片的炸心缺陷为例,简单介绍系统是如何对图像进行数字处理,完成分类的。

圆形石英晶体片的缺陷主要有:炸心、划痕、阴影、崩边、炸口、断裂等。每一种缺陷都有相应的编码。系统通过对合格品的图像建模,产生一个样本模板。生产过程中每一个石英晶体片的图像都与模板相比较,如果没有差别就是合格品,如果有差别再按不同的判定准则逐一判别,直到产生缺陷编码为止。 本系统采用单色摄像头,所得图像是256级灰度。石英晶体片的完好部分与缺陷部分在灰度等级上存在一定差别,各种不同的缺陷灰度等级也不相同,缺陷有一定的形状、面积并占据某一位置,这些特征都是对石英晶体片检测和分类的依据。

炸心缺陷的检测过程如下:

1) 边缘检测。使用Prewitt边缘检测法,对圆形石英晶片的实际目标进行边缘检测,然后用相应的门限值进行二值化。将经过二值化后的图像与模板相比较,取出两者都是白色的区域,对这些白色区域进行区域标记,缺陷就保留在其中。

2) 面积判别。细小的污点在经过边缘检测之后也会表现为白色区域,为避免对检测产生干扰,首先要检查被标记的区域,保留那些面积大于相应门限值的区域。

3) 位置判别。炸心不与边缘连接,所以还要进行位置的判别。判断可能的缺陷区域是否与边缘相连,是否完全处于边缘附近。如果不是,再进行下面的灰度判别。

不同的缺陷其灰度等级是不同的,通过对各种缺陷的灰度测定,可以找出相对应的灰度值作为判定缺陷的门限值。实际拍摄的图像灰度与炸心的灰度门限值相比较,高于此值即可判定为炸心。至此,完成了圆形石英晶片内部的炸心缺陷检测。

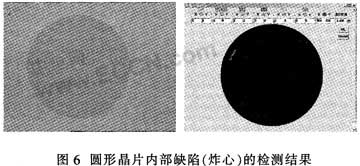

图6为一个圆形石英晶片内部缺陷(炸心)的检测结果,右图中白色线条是检测出的炸心形状和位置,在左图的对应位置上可以看到一条灰度较大的线条,该线条就是炸心的图像显示。

6 结束语

对石英晶体片品质分选系统进行的大量测试表明,该系统对石英晶体片缺陷的检出率达到100%,错误检出率为0,缺陷分类正确率达到95%,分选速度已经接近人工分选速度。今后的工作是进一步推广应用,并在大量应用的基础上逐步统一缺陷分类,建立行业内公认、量化的缺陷分类标准。

硬件电路包括USB接口器件CH375、电磁铁驱动桥路、直振光电信号比较器、单片机P89LPC932以及步进电机驱动器等。

步进电机驱动器与步进电机配套使用,本系统选用的驱动器旋转方向可以一次设定,不再更改。驱动信号为脉冲串,脉冲数决定了旋转角度,脉冲频率决定了旋转速率。脉冲输入使得单片机与驱动器的连接非常简单,本系统中单片机的T2定时器设置成自动重装载时间常数的定时器,用以控制脉冲频率。将P1.0设置成自动装载脉冲输出并与T0连接,T0设置成计数器方式,装入输出脉冲数,当其中的计数减为0时,停止P1.0的脉冲输出。

电磁铁驱动桥路如图2所示。分选盘的翻盖上镶嵌一个永久磁钢,翻盖本身是靠弹簧施压关闭的。给电磁铁通电使其产生与磁钢相反的磁性,就可打开翻盖。再给电磁铁反向通电,使其产生与磁钢相同的磁性,加快翻盖关闭速度。电磁铁驱动电路采用全桥结构,线圈接在两个桥臂的中点上。当两个输入端中的任意一个为高电平时,使一个桥臂的上半部分和另一个桥臂的下半部分导通,电磁铁动作。当输入端都是低电平时,桥路不关断,电磁铁不动作。

控制器与电脑主机的通讯是通过CH375 USB接口电路实现的。为了提高生产效率,希望尽可能提高控制器与电脑主机通讯的实时性,考虑到传输的数据量并不大,采用USB通讯的响应速度可以满足要求。单片机的中断输入INT0接收CH375的INT信号,P1.1输出连接CH375的A0,选择数据/命令方式。T1设置为定时器模式,用于控制电磁铁的导通时间。

控制器的中断源分配为:INT0:USB口中断;INT1:直振光电信号;T0:计数器方式,驱动步进电机的脉冲计数;T1:定时器方式,电磁铁导通时间定时。

4 控制器软件设计

进行控制器软件设计时,考虑到有4个中断源,因此将一些耗时较长的复杂计算、判断等放在主循环程序中。程序采用C51编写、调试,INT0中断(CH375)函数流程如图3所示,T1、T0中断函数流程分别如图4、图5所示。

5 图像处理

图像处理软件包的作用是通过图像数字处理的方法对石英晶体片进行缺陷检测、分类、统计和显示,并将分类结果发送至控制器。该系统既可以处理矩形石英晶体片,也可以处理圆形石英晶体片,这两种形状不同的石英晶体片的处理流程是不一样的。考虑到图像处理技术属另一门学科,过于详细的叙述会使文章冗长且难以理解,本文仅以圆形石英晶体片的炸心缺陷为例,简单介绍系统是如何对图像进行数字处理,完成分类的。

圆形石英晶体片的缺陷主要有:炸心、划痕、阴影、崩边、炸口、断裂等。每一种缺陷都有相应的编码。系统通过对合格品的图像建模,产生一个样本模板。生产过程中每一个石英晶体片的图像都与模板相比较,如果没有差别就是合格品,如果有差别再按不同的判定准则逐一判别,直到产生缺陷编码为止。 本系统采用单色摄像头,所得图像是256级灰度。石英晶体片的完好部分与缺陷部分在灰度等级上存在一定差别,各种不同的缺陷灰度等级也不相同,缺陷有一定的形状、面积并占据某一位置,这些特征都是对石英晶体片检测和分类的依据。

炸心缺陷的检测过程如下:

1) 边缘检测。使用Prewitt边缘检测法,对圆形石英晶片的实际目标进行边缘检测,然后用相应的门限值进行二值化。将经过二值化后的图像与模板相比较,取出两者都是白色的区域,对这些白色区域进行区域标记,缺陷就保留在其中。

2) 面积判别。细小的污点在经过边缘检测之后也会表现为白色区域,为避免对检测产生干扰,首先要检查被标记的区域,保留那些面积大于相应门限值的区域。

3) 位置判别。炸心不与边缘连接,所以还要进行位置的判别。判断可能的缺陷区域是否与边缘相连,是否完全处于边缘附近。如果不是,再进行下面的灰度判别。

不同的缺陷其灰度等级是不同的,通过对各种缺陷的灰度测定,可以找出相对应的灰度值作为判定缺陷的门限值。实际拍摄的图像灰度与炸心的灰度门限值相比较,高于此值即可判定为炸心。至此,完成了圆形石英晶片内部的炸心缺陷检测。

图6为一个圆形石英晶片内部缺陷(炸心)的检测结果,右图中白色线条是检测出的炸心形状和位置,在左图的对应位置上可以看到一条灰度较大的线条,该线条就是炸心的图像显示。

6 结束语

对石英晶体片品质分选系统进行的大量测试表明,该系统对石英晶体片缺陷的检出率达到100%,错误检出率为0,缺陷分类正确率达到95%,分选速度已经接近人工分选速度。今后的工作是进一步推广应用,并在大量应用的基础上逐步统一缺陷分类,建立行业内公认、量化的缺陷分类标准。

振荡器 电子 电路 步进电机 单片机 USB 比较器 相关文章:

- 精密幅度稳定的低失真正弦波振荡器(03-01)

- 温补晶振补偿电压自动测试系统(05-17)

- 一种基于真随机数发生器的扩展频谱CMOS振荡器的设计(05-23)

- 间歇振荡器工作原理(09-11)

- 谐振器和振荡器的差异及优缺点的分析(01-09)

- 使用更小元件获得更快速响应(08-13)