工业物联网(IIoT)展望及其对自动化系统设计的冲击

时间:08-19

来源:互联网

点击:

物联网,即IoT,是在当前许多行业中非常吸引眼球的时髦词。在极力寻求在其传统业务中增加高利润软件组件的自动化公司中,物联网的一个变体——工业物联网(IIoT)——十分流行。Maxim Integrated是一家半导体公司,其器件支持大量自动化设备;在关于自动化系统架构如何向支持IIoT演变方面,公司具有独特的视角。

本文通过IIoT的系统架构,重点讨论成功部署IIoT支持系统必须解决的设计挑战。文章特别介绍了对更多、更智能的传感器、MicroPLC以及新兴IO-Link标准等方面不断增长的需求。

通过IIoT实现工业4.0的途径

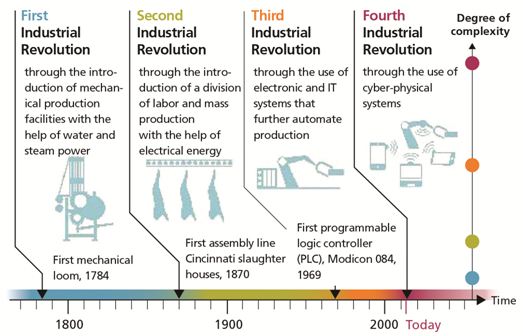

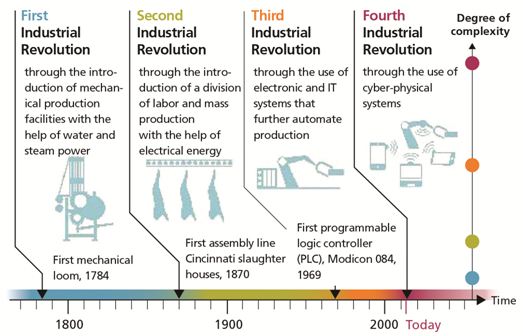

西门子将工业革命划分为三个不同的阶段:第一次工业革命起始于借助于水和蒸汽动力的机械生产设备的推出;第二次工业革命起始于电力的引入;第三次工业革命即自动化时代的来临,以工厂首次采用可编程逻辑控制器(PLC)为标志。现在,西门子以及德国政府相信:一次新的革命——工业4.0时代已经到来,将以全自动化方式生产定制组件(图1)。

图1. 通过IIoT实现工业4.0的途径。图片来源于DFKI (2011)。

在工业4.0时代,从项目开始到产品交付的生产过程将基于被生产部件与组装线机器之间的通信。德国正在大力推动这种IIoT运动,以充分发挥其在工业领域的制造和嵌入式软件技术方面的优势。在美国,通用电气(GE)正在致力于一项类似的倡议:“工业互联网”。

由于可以在制造过程中捕获和处理数量庞大的数据,制造业是最能从IoT获益的领域。并且能够对所有数据进行分析和可视化处理,有助于优化运营和成本,因此数据是IIoT的基础。在制造领域,智能传感器、分布式控制以及复杂的安全软件是这次新革命的黏合剂。

IIoT究竟是什么?

工业专家和市场分析师是这样定义IIoT的:

“工业物联网(IIoT)是影响世界互连方式以及优化机器的新一轮创新浪潮。IIoT通过使用传感器、先进的分析和智能决策的制定,将深刻影响现场资产与企业的连接和通信。”

“领先的O&G公司正在通过采用传感器、数据管理、先进的分析和自动化来释放其生产力、降低运营成本并优化资产来构建基础设施。”

“工业互联网是一种智能机器互连网络,网络中的机器按照其预期方式进行工作,必将像消费者互联网改变我们的生活方式一样使我们的业务发生天翻地覆的变化”。

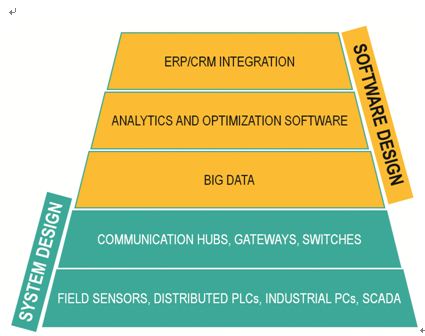

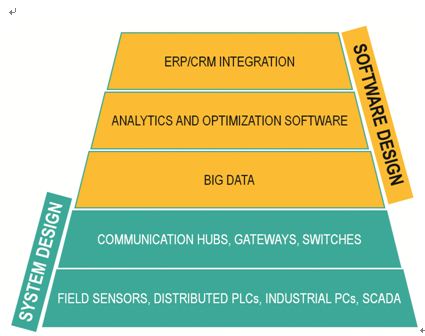

另一种定义IIoT的方式是以层级形式来观察工业网络,如图2所示。

图2. 支持IIoT的自动化系统堆栈。

堆栈的底层是工厂或过程车间内的设备(系统)。这些设备可以是现场传感器、控制器、个人电脑,并且所有这些硬件系统可能包括(或不包括)硬件安全特性。这些终端设备必须具有有用的数据来进行通信,通常连接至通信集线器、网关和交换机,从而能够将这些数据作为大数据存放在云端(或内联网)。

一旦数据存放在“那里”后,即可开发不同的分析和优化软件,从而针对无数的各种各样的任务优化制造资产:系统正常运行时间、计划维护、能源效率,以及更有效率的资源利用率。

但这并不是全部。IIoT支持将该数据整合到制造商的ERP和CRM软件内部。生产经营不仅能够更有效地规划和估算制造过程,甚至能够利用用户信息实时改变组装线和过程参数。

图2中底部的两个堆栈影响系统硬件的设计,顶层影响软件开发和集成。

传感器在IIoT中的关键作用

IIoT已经不仅仅是一个时髦词。工厂已经开始使用大量联网的传感器,并且通过将其连接至功能强大的计算机,开始形成新一代“智能”工厂的基本骨骼。一旦所有工业数据(即“物”,IoT中的“T”)最终互连在一起(即“网”,“I”),那么即可利用复杂的软件来优化所有过程。

GE最新的美国工厂就是体验真正IIoT的好地方,该工厂位于纽约州北部,耗资1.7亿美元,大约1年前开始运营。该工厂为手机通信塔供电等应用生产先进的钠镍电池。该工厂拥有的传感器超过10,000个,分布于180,000平方英尺的厂房内;所有传感器都连接至内部高速以太网。传感器监测各种过程,例如使用哪个批次电池粉来形成电池核心的陶瓷?烘烤温度是多少?制造每节电池所需的能量是多少?甚至当地的空气压力是多少?在工厂车间,员工利用iPad?即可通过遍布全厂的Wi-Fi?节点获得所有数据。”

总部位于法国图卢兹市的空客(Airbus)公司也宣布早已计划在将来的空客工厂中应用IIoT。在最近的NI week展会上7,空客展示了其如何将RFID标签安装到汽车零件和工具等物体上。然后即可利用特殊的眼镜(类似于Google Glass?头戴式显示屏)在最远100米距离处自动读取这些标签,空客由此即可实时跟踪和可视化生产过程。据空客消息,这种可视化技术已经被用于法国图卢兹的A330和A350最终组装线,以及英国的A400M机翼装配线。

尽管截至目前空客项目仅限于使用RFID实现数字化跟踪和监测,以提高工业运营效率,但其概念也可扩展至其它分析类型。

IIoT展望

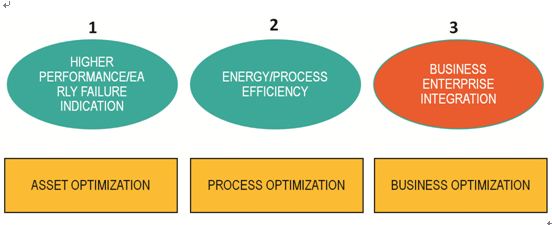

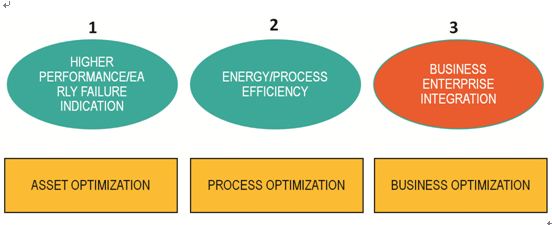

我们需要非常清楚的了解为什么每个人都希望实现IIoT。最重要的原因是系统优化,以及优化通常带来的利益。这些利益可分为三种主要类型:资产、过程和业务优化,并将按此顺序逐一实现。优化一台电机要比优化整个钻探操作更容易,而后者又比优化大型企业的许多生产线要容易。

但优化所有这一切是工业IoT的终极梦想。请参见图3。

图3. IIoT的利益。所有工厂/过程数据均在线上(云端)。

所以软件分析有助于资产优化,然后是过程优化,最终实现业务优化。

资产优化

第一级分析和互动发生在前沿。首先从传感器收集数据,可能是涡轮传感器、电机编码器或振动特征信号。然后在本地对数据进行处理,帮助操作者掌握如何调节参数以实现最高效率,或洞悉故障隐患的早期征兆。

过程优化

第二级分析发生在控制室。在此处,来自于多个终端设备甚至多条生产线的传感器数据汇聚在一起,以制定更加明智的决策,从而对工厂效率和多种过程产生积极影响。例如,利用更为准确的传感器数据,控制室就能够做出更加明智的决策:何时使终端设备处于空闲或休眠状态。这样做的正面效果是获得更好地硬件使用方法,以及降低能耗。

业务优化

从该议题演化出的一个共识是:更多的数据以及智能的数据使用。我们对数据如何正面影响资产使用和过程操作都很熟悉。但IIoT的预期不仅仅是前两级的数据收集和分析的增长,而是也能够将过程数据与企业数据进行整合,从而支持目前为止尚未实现的真正令人关注、更为智能的管理决策。

例如,试想一下可以将生产线设置为制造更多处于市场爆炸期的产品,或者设置为绕开市场价值逐渐缩小的组件。甚至将运营数据与财务数据相结合,为CFO办公室提供更深入的洞察力。

IIoT尚处于萌芽期,没有强制性的平台标准。目前是IIoT的“野蛮生长”阶段,也恰恰是培养和推动平台标准接受度的绝佳时机。这也正是我们所看到的自动化公司正在做的事情。

SAP等成功的企业软件公司具有大约30%的运营利润率。自动化公司制造生成工业数据的设备,在理解数据方面最有经验。他们只需要开发出处理、分析以及显示数据的软件能力。所以,谈到工业自动化和IIoT,这些自动化公司已经做好主宰新兴IIoT的准备。

GE是这一领域最具进攻性的参与者。数年之前,GE公司的CEO兼总裁杰夫?伊梅尔特就从Cisco挖来了比尔?荣,并且立即提供10亿美金让其重构公司的企业软件和分析方法。荣在加利福尼亚州奥克兰市东边的圣拉蒙成立了机构。在为期24个月的时间内,这支队伍构建了一个新的,称为Predix的软件平台;去年年底,GE开始部署该平台。GE最近公布的关于其软件业务的财务数字非常引人注目。

在写给股东的信中,伊梅尔特写到:

“我们深信,每个工业企业都将变为软件企业...。我们的客户希望我们的资产运营时不发生计划外停工,并具有最佳性能。我们的数据方案叫做“Predictivity”,截至目前已发布了24款产品,产生了8亿美元的增量收入。我们预计Predictivity在2014年的收入将超过10亿美元”

GE在建立其第一款IIoT软件平台方面正取得巨大进展。

IIoT推动系统需求

IIoT推动的两项主要系统趋势体现在传感器数量的增加和分布式计算的增长。

普适感测。传感器及其接口的成本持续下降,使得制造商能够跟踪更多的变量和数据类型。

分布式控制。距离被控制机器较近的运动过程控制器(PLCs),消除了瓶颈并提高制造产量、增强灵活性。

传感器无处不在

您可以找到一些关于评估传感器市场增长的公开报告。BCC Research着眼于传感器在不同应用领域的全球市场研究,包括生物传感器、化学传感器、图像传感器、流量传感器和液位传感器。另一家公司Emerson更多地关注过程现场传感器。

“2013年的传感器市场规模为795亿美元,预计2015年将超增长到953亿美元;预计到2020年将达到1543亿美元,2015年至2020年的年均复合增长率(CAGR)为10.1%。”BCC Research,美国马萨诸塞州韦尔斯利,2014年报告。

“普适感测能够以新的方式帮助生产厂加强现场安全、增强可靠性和提高能源效率,预计规模将在现有的$160亿测量市场基础上增加两倍以上。”

关于传感器市场的规模和增长,研究者的评估不尽相同。但是显而易见,随着数据分析需求的增长,用来收集数据的传感器的需求也必将相应增长。各种传感器市场的年均复合增长率(CAGR)预计将以两位数的速度增长,尤其是工业传感器。

“普适感测”一词由Emerson创造并被被上述报告引用,意思是传感器将无处不在。该词也预示着传感器支持或即将支持制造厂、冶炼厂、化工厂以及其他工厂收集关于被监测过程的更多数据。这种数据汇聚为客户提供了更大的可视性,使运营更安全、更可靠,利润更高。

惊人的传感器增长速度带来的一个副作用就是传感器还必须能够传递其它信号,而不仅仅是开/关信号。传感器还必须能够传递其它信号。工业管理需要实时操作数据...这将形成我们在上文中讨论的第一个系统级设计趋势。

新兴IO-Link标准

工业领域正在经历工厂自动化传感器领域数字IO-Link标准的爆炸式增长。IO-Link协议是第一个开放的、低成本、点对点串行通信标准,基于全球标准化I/O技术(IEC 61131-9)。该协议适用于任何位置的PLC和传感器以及/或执行器之间的通信。这种功能强大的点对点协议基于成熟的3线连接。理解IO-Link通信的最好方式是将其理解成传感器领域的USB——非常容易使用和部署,并且能够提供来自于智能传感器的智能数据。

随着智能传感器的增长,IO-Link协议呈现爆炸式增长。Quest TechnoMarketing针对约200家机器制造公司的一份调研结果表明,到2016年,47%,即几乎二分之一的机器制造商将希望采用IO-Link!这将在未来三年内使IO-Link的用户数量增长三倍。

当然,并不是所有的传感器都直接连接至工厂的PLC,尤其是当您有数以十万计的传感器分布在全厂以及外部位置时。为支持不同区域的传感器之间进行通信,可通过网关对其进行汇聚。

图4所示是Comtrol公司的IO-Link Master网关,集IO-Link标准与EtherNet/IP?及Modbus TCP协议的优势于一身。该IO-Link Master通过自己处理IO-Link协议的复杂性,有效减轻了PLC编程人员的工作负担。结果就是简化了EtherNet/IP和Modbus TCP接口,缩短了系统开发时间,降低了安装工作量。

图4. IO-Link与工业以太网/现场总线的接口可通过如图所示的Comtrol IO-Link Master等网关实现。

传感器也变得越来越小,图5所示的传感器是我们认为世界上最小的IO-Link环境光传感器,可以读取颜色值并通过IO-Link连接发送信息。整个系统只有回形针大小。

图5. 业内最小的IO-Link光传感器集成有6个传感器:环境光(白光)、红光、绿光、蓝光、红外光和温度传感器。该光传感器使用Maxim IO-Link器件收发器,带有集成3.3V/5V线性稳压器、可配置输出(推挽式、pnp或npn)、极性反接/短路保护、齐全的故障监测。所有这些功能全部集成在微小的2.5mm x 2.5mm WLP封装中。该器件也具有64KB片上可编程闪存、4KB片上数据闪存,工作在低至1.8V电压。

为了理解尺寸有多小以及集成度有多高,可以想象一下该光传感器具有6个集成传感器,每个集成传感器均具有各自的片上专用PGA和14位ADC,采用微型2mm x 2mm OTDFN封装。超低功耗Renesas?微控制器的耗流低至66μA/MHz,提供系统控制。

该IO-Link光传感器系统的所有元件均经过精挑细选,以确保满足工业环境下的恶劣条件。

利用无线传感器实现分布式控制

在IIOT内广泛部署无线传感器面临多项关键的设计挑战,其中部分挑战包括标准冲突、设备互操作性、工业安全、可用带宽以及网络安全。

现在有一件事情显而易见:无线传感器仅占工业市场中非常小的一部分。此项技术仍然主要集中在北美的制造商,这些制造商为石油、煤炭和天然气过程制造传感器。一旦将能够解决分布式控制难题,则可以在较宽范围的自动化行业内采用无线传感器。

此外,很清楚的一点是无线电标准还没有统一。实际上,这可能会成为另一场现场总线/工业以太网标准的战争,没有某一项标准会大获全胜、脱颖而出。Control Engineering的一项研究16表明,现在普遍存在多种不同的无线电标准。

利用MicroPLC实现分布式控制

IIoT要求本地、分布式控制。考虑到工厂/过程中的传感器数量众多,不可能将每个传感器都连接至中央PLC,而是将许多分布式MicroPLC靠近受控制的线路,然后每个MicroPLC驱动子组件。这意味着我们需要功能强大但尺寸又非常小、能源效率高的PLC系统架构。

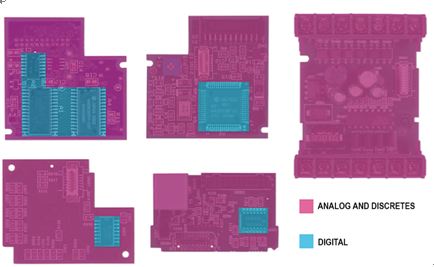

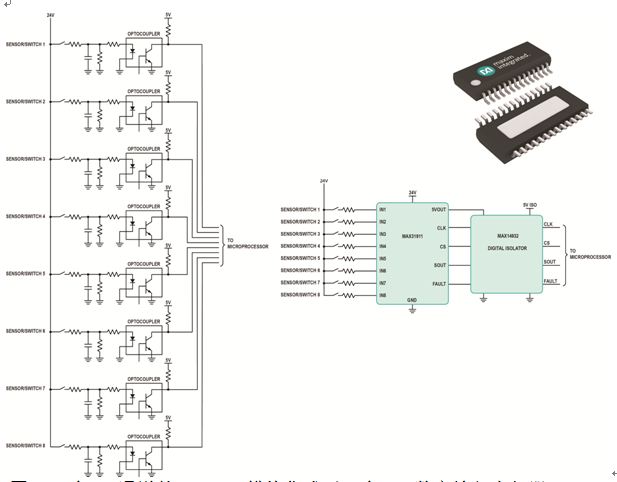

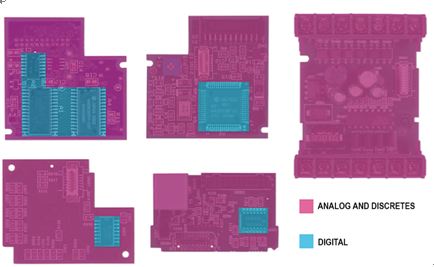

当今PLC面临的最大问题却没有人真正意识到:充分利用电路板上有限的空间。大多数工程师仍然认为数字技术提供了节省空间的最佳机会,然而数字芯片一般仅占据很小一部分,大约为PLC模块中15%至20%的电路板空间(图6)。

图6. MicroPLC中的系统集成挑战显而易见,系统电路板上的模拟和数字元件都清晰可见。

在PLC模块中,模拟器件占据了高达85%的可用电路板空间,而且并不像数字芯片那样成规模。因此,为了节约PCB空间,需要更高层次的模拟整合,同时实现要求的功能。缩小尺寸的方法之一是使用集成模拟器件,代替大量甚至数百个分立式元件。电路板尺寸减小、功耗降低、可靠性提高。

实际例子如何?I/O模块是分布于下一代IIoT工厂和车间的PLC和无数传感器及执行器之间的基本链路。随着制造商在工厂车间增加更多传感器,设备设计师必须进一步提高通道密度,甚至不断压缩MicroPLC中的可用空间。

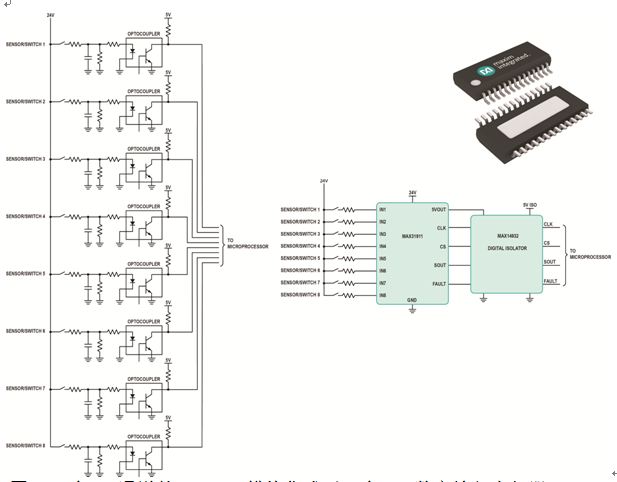

现在,MAX31911等多通道串行器可对传感器的24V数字输出进行电平转换、调理和串行化处理,产生PLC微控制器能够接受的5V CMOS兼容信号。这种方法减少了隔离通道的数量,大幅降低了功耗、器件数量以及PCB总体尺寸。

对32通道数字输入模块的估算结果表明,多片集成器件可将器件数量减少70%,方案总尺寸减小63% (图7)。

图7. 一个32通道的PLC I/O模块集成了一个8:1数字输入串行器(MAX 31911)、集成数字隔离器(MAX14932),将器件数量减少70%、方案尺寸减小63%。

模拟整合是开发小尺寸PLC的唯一途径,使其能够遍布于整个工厂。德国总理安格拉?默克尔最近参观的Siemens?安贝克工厂就是一个真实示例。该工厂由1,000台Siemens制造的Simatic PLC控制,是下一代数字工厂的代表。

总结

IIoT下一代两项重要系统要求可广义上分别为:

传感器数量快速增长,意味着尺寸更小、更智能、更多连接的传感器。该要求正在导致IO-Link和无线协议的增长,也造成网关数量的爆发;网关将多个传感器的数据汇聚至现场总线/工业以太网链路。

分布式控制,生产线能够采用低延迟、灵活的系统控制。这将导致高I/O密度的增长,紧凑型(或微型)PLC安装在靠近被控制线路的位置。这些系统具有自身的设计挑战,包括尺寸、散热以及模拟/混合信号整合。

为满足这些系统要求,需要在器件(IC)级以及系统架构级进行创新。这些较新的系统是实现IIoT愿景的关键。

本文通过IIoT的系统架构,重点讨论成功部署IIoT支持系统必须解决的设计挑战。文章特别介绍了对更多、更智能的传感器、MicroPLC以及新兴IO-Link标准等方面不断增长的需求。

通过IIoT实现工业4.0的途径

西门子将工业革命划分为三个不同的阶段:第一次工业革命起始于借助于水和蒸汽动力的机械生产设备的推出;第二次工业革命起始于电力的引入;第三次工业革命即自动化时代的来临,以工厂首次采用可编程逻辑控制器(PLC)为标志。现在,西门子以及德国政府相信:一次新的革命——工业4.0时代已经到来,将以全自动化方式生产定制组件(图1)。

图1. 通过IIoT实现工业4.0的途径。图片来源于DFKI (2011)。

在工业4.0时代,从项目开始到产品交付的生产过程将基于被生产部件与组装线机器之间的通信。德国正在大力推动这种IIoT运动,以充分发挥其在工业领域的制造和嵌入式软件技术方面的优势。在美国,通用电气(GE)正在致力于一项类似的倡议:“工业互联网”。

由于可以在制造过程中捕获和处理数量庞大的数据,制造业是最能从IoT获益的领域。并且能够对所有数据进行分析和可视化处理,有助于优化运营和成本,因此数据是IIoT的基础。在制造领域,智能传感器、分布式控制以及复杂的安全软件是这次新革命的黏合剂。

IIoT究竟是什么?

工业专家和市场分析师是这样定义IIoT的:

“工业物联网(IIoT)是影响世界互连方式以及优化机器的新一轮创新浪潮。IIoT通过使用传感器、先进的分析和智能决策的制定,将深刻影响现场资产与企业的连接和通信。”

“领先的O&G公司正在通过采用传感器、数据管理、先进的分析和自动化来释放其生产力、降低运营成本并优化资产来构建基础设施。”

“工业互联网是一种智能机器互连网络,网络中的机器按照其预期方式进行工作,必将像消费者互联网改变我们的生活方式一样使我们的业务发生天翻地覆的变化”。

另一种定义IIoT的方式是以层级形式来观察工业网络,如图2所示。

图2. 支持IIoT的自动化系统堆栈。

堆栈的底层是工厂或过程车间内的设备(系统)。这些设备可以是现场传感器、控制器、个人电脑,并且所有这些硬件系统可能包括(或不包括)硬件安全特性。这些终端设备必须具有有用的数据来进行通信,通常连接至通信集线器、网关和交换机,从而能够将这些数据作为大数据存放在云端(或内联网)。

一旦数据存放在“那里”后,即可开发不同的分析和优化软件,从而针对无数的各种各样的任务优化制造资产:系统正常运行时间、计划维护、能源效率,以及更有效率的资源利用率。

但这并不是全部。IIoT支持将该数据整合到制造商的ERP和CRM软件内部。生产经营不仅能够更有效地规划和估算制造过程,甚至能够利用用户信息实时改变组装线和过程参数。

图2中底部的两个堆栈影响系统硬件的设计,顶层影响软件开发和集成。

传感器在IIoT中的关键作用

IIoT已经不仅仅是一个时髦词。工厂已经开始使用大量联网的传感器,并且通过将其连接至功能强大的计算机,开始形成新一代“智能”工厂的基本骨骼。一旦所有工业数据(即“物”,IoT中的“T”)最终互连在一起(即“网”,“I”),那么即可利用复杂的软件来优化所有过程。

GE最新的美国工厂就是体验真正IIoT的好地方,该工厂位于纽约州北部,耗资1.7亿美元,大约1年前开始运营。该工厂为手机通信塔供电等应用生产先进的钠镍电池。该工厂拥有的传感器超过10,000个,分布于180,000平方英尺的厂房内;所有传感器都连接至内部高速以太网。传感器监测各种过程,例如使用哪个批次电池粉来形成电池核心的陶瓷?烘烤温度是多少?制造每节电池所需的能量是多少?甚至当地的空气压力是多少?在工厂车间,员工利用iPad?即可通过遍布全厂的Wi-Fi?节点获得所有数据。”

总部位于法国图卢兹市的空客(Airbus)公司也宣布早已计划在将来的空客工厂中应用IIoT。在最近的NI week展会上7,空客展示了其如何将RFID标签安装到汽车零件和工具等物体上。然后即可利用特殊的眼镜(类似于Google Glass?头戴式显示屏)在最远100米距离处自动读取这些标签,空客由此即可实时跟踪和可视化生产过程。据空客消息,这种可视化技术已经被用于法国图卢兹的A330和A350最终组装线,以及英国的A400M机翼装配线。

尽管截至目前空客项目仅限于使用RFID实现数字化跟踪和监测,以提高工业运营效率,但其概念也可扩展至其它分析类型。

IIoT展望

我们需要非常清楚的了解为什么每个人都希望实现IIoT。最重要的原因是系统优化,以及优化通常带来的利益。这些利益可分为三种主要类型:资产、过程和业务优化,并将按此顺序逐一实现。优化一台电机要比优化整个钻探操作更容易,而后者又比优化大型企业的许多生产线要容易。

但优化所有这一切是工业IoT的终极梦想。请参见图3。

图3. IIoT的利益。所有工厂/过程数据均在线上(云端)。

所以软件分析有助于资产优化,然后是过程优化,最终实现业务优化。

资产优化

第一级分析和互动发生在前沿。首先从传感器收集数据,可能是涡轮传感器、电机编码器或振动特征信号。然后在本地对数据进行处理,帮助操作者掌握如何调节参数以实现最高效率,或洞悉故障隐患的早期征兆。

过程优化

第二级分析发生在控制室。在此处,来自于多个终端设备甚至多条生产线的传感器数据汇聚在一起,以制定更加明智的决策,从而对工厂效率和多种过程产生积极影响。例如,利用更为准确的传感器数据,控制室就能够做出更加明智的决策:何时使终端设备处于空闲或休眠状态。这样做的正面效果是获得更好地硬件使用方法,以及降低能耗。

业务优化

从该议题演化出的一个共识是:更多的数据以及智能的数据使用。我们对数据如何正面影响资产使用和过程操作都很熟悉。但IIoT的预期不仅仅是前两级的数据收集和分析的增长,而是也能够将过程数据与企业数据进行整合,从而支持目前为止尚未实现的真正令人关注、更为智能的管理决策。

例如,试想一下可以将生产线设置为制造更多处于市场爆炸期的产品,或者设置为绕开市场价值逐渐缩小的组件。甚至将运营数据与财务数据相结合,为CFO办公室提供更深入的洞察力。

IIoT尚处于萌芽期,没有强制性的平台标准。目前是IIoT的“野蛮生长”阶段,也恰恰是培养和推动平台标准接受度的绝佳时机。这也正是我们所看到的自动化公司正在做的事情。

SAP等成功的企业软件公司具有大约30%的运营利润率。自动化公司制造生成工业数据的设备,在理解数据方面最有经验。他们只需要开发出处理、分析以及显示数据的软件能力。所以,谈到工业自动化和IIoT,这些自动化公司已经做好主宰新兴IIoT的准备。

GE是这一领域最具进攻性的参与者。数年之前,GE公司的CEO兼总裁杰夫?伊梅尔特就从Cisco挖来了比尔?荣,并且立即提供10亿美金让其重构公司的企业软件和分析方法。荣在加利福尼亚州奥克兰市东边的圣拉蒙成立了机构。在为期24个月的时间内,这支队伍构建了一个新的,称为Predix的软件平台;去年年底,GE开始部署该平台。GE最近公布的关于其软件业务的财务数字非常引人注目。

在写给股东的信中,伊梅尔特写到:

“我们深信,每个工业企业都将变为软件企业...。我们的客户希望我们的资产运营时不发生计划外停工,并具有最佳性能。我们的数据方案叫做“Predictivity”,截至目前已发布了24款产品,产生了8亿美元的增量收入。我们预计Predictivity在2014年的收入将超过10亿美元”

GE在建立其第一款IIoT软件平台方面正取得巨大进展。

IIoT推动系统需求

IIoT推动的两项主要系统趋势体现在传感器数量的增加和分布式计算的增长。

普适感测。传感器及其接口的成本持续下降,使得制造商能够跟踪更多的变量和数据类型。

分布式控制。距离被控制机器较近的运动过程控制器(PLCs),消除了瓶颈并提高制造产量、增强灵活性。

传感器无处不在

您可以找到一些关于评估传感器市场增长的公开报告。BCC Research着眼于传感器在不同应用领域的全球市场研究,包括生物传感器、化学传感器、图像传感器、流量传感器和液位传感器。另一家公司Emerson更多地关注过程现场传感器。

“2013年的传感器市场规模为795亿美元,预计2015年将超增长到953亿美元;预计到2020年将达到1543亿美元,2015年至2020年的年均复合增长率(CAGR)为10.1%。”BCC Research,美国马萨诸塞州韦尔斯利,2014年报告。

“普适感测能够以新的方式帮助生产厂加强现场安全、增强可靠性和提高能源效率,预计规模将在现有的$160亿测量市场基础上增加两倍以上。”

关于传感器市场的规模和增长,研究者的评估不尽相同。但是显而易见,随着数据分析需求的增长,用来收集数据的传感器的需求也必将相应增长。各种传感器市场的年均复合增长率(CAGR)预计将以两位数的速度增长,尤其是工业传感器。

“普适感测”一词由Emerson创造并被被上述报告引用,意思是传感器将无处不在。该词也预示着传感器支持或即将支持制造厂、冶炼厂、化工厂以及其他工厂收集关于被监测过程的更多数据。这种数据汇聚为客户提供了更大的可视性,使运营更安全、更可靠,利润更高。

惊人的传感器增长速度带来的一个副作用就是传感器还必须能够传递其它信号,而不仅仅是开/关信号。传感器还必须能够传递其它信号。工业管理需要实时操作数据...这将形成我们在上文中讨论的第一个系统级设计趋势。

新兴IO-Link标准

工业领域正在经历工厂自动化传感器领域数字IO-Link标准的爆炸式增长。IO-Link协议是第一个开放的、低成本、点对点串行通信标准,基于全球标准化I/O技术(IEC 61131-9)。该协议适用于任何位置的PLC和传感器以及/或执行器之间的通信。这种功能强大的点对点协议基于成熟的3线连接。理解IO-Link通信的最好方式是将其理解成传感器领域的USB——非常容易使用和部署,并且能够提供来自于智能传感器的智能数据。

随着智能传感器的增长,IO-Link协议呈现爆炸式增长。Quest TechnoMarketing针对约200家机器制造公司的一份调研结果表明,到2016年,47%,即几乎二分之一的机器制造商将希望采用IO-Link!这将在未来三年内使IO-Link的用户数量增长三倍。

当然,并不是所有的传感器都直接连接至工厂的PLC,尤其是当您有数以十万计的传感器分布在全厂以及外部位置时。为支持不同区域的传感器之间进行通信,可通过网关对其进行汇聚。

图4所示是Comtrol公司的IO-Link Master网关,集IO-Link标准与EtherNet/IP?及Modbus TCP协议的优势于一身。该IO-Link Master通过自己处理IO-Link协议的复杂性,有效减轻了PLC编程人员的工作负担。结果就是简化了EtherNet/IP和Modbus TCP接口,缩短了系统开发时间,降低了安装工作量。

图4. IO-Link与工业以太网/现场总线的接口可通过如图所示的Comtrol IO-Link Master等网关实现。

传感器也变得越来越小,图5所示的传感器是我们认为世界上最小的IO-Link环境光传感器,可以读取颜色值并通过IO-Link连接发送信息。整个系统只有回形针大小。

图5. 业内最小的IO-Link光传感器集成有6个传感器:环境光(白光)、红光、绿光、蓝光、红外光和温度传感器。该光传感器使用Maxim IO-Link器件收发器,带有集成3.3V/5V线性稳压器、可配置输出(推挽式、pnp或npn)、极性反接/短路保护、齐全的故障监测。所有这些功能全部集成在微小的2.5mm x 2.5mm WLP封装中。该器件也具有64KB片上可编程闪存、4KB片上数据闪存,工作在低至1.8V电压。

为了理解尺寸有多小以及集成度有多高,可以想象一下该光传感器具有6个集成传感器,每个集成传感器均具有各自的片上专用PGA和14位ADC,采用微型2mm x 2mm OTDFN封装。超低功耗Renesas?微控制器的耗流低至66μA/MHz,提供系统控制。

该IO-Link光传感器系统的所有元件均经过精挑细选,以确保满足工业环境下的恶劣条件。

利用无线传感器实现分布式控制

在IIOT内广泛部署无线传感器面临多项关键的设计挑战,其中部分挑战包括标准冲突、设备互操作性、工业安全、可用带宽以及网络安全。

现在有一件事情显而易见:无线传感器仅占工业市场中非常小的一部分。此项技术仍然主要集中在北美的制造商,这些制造商为石油、煤炭和天然气过程制造传感器。一旦将能够解决分布式控制难题,则可以在较宽范围的自动化行业内采用无线传感器。

此外,很清楚的一点是无线电标准还没有统一。实际上,这可能会成为另一场现场总线/工业以太网标准的战争,没有某一项标准会大获全胜、脱颖而出。Control Engineering的一项研究16表明,现在普遍存在多种不同的无线电标准。

利用MicroPLC实现分布式控制

IIoT要求本地、分布式控制。考虑到工厂/过程中的传感器数量众多,不可能将每个传感器都连接至中央PLC,而是将许多分布式MicroPLC靠近受控制的线路,然后每个MicroPLC驱动子组件。这意味着我们需要功能强大但尺寸又非常小、能源效率高的PLC系统架构。

当今PLC面临的最大问题却没有人真正意识到:充分利用电路板上有限的空间。大多数工程师仍然认为数字技术提供了节省空间的最佳机会,然而数字芯片一般仅占据很小一部分,大约为PLC模块中15%至20%的电路板空间(图6)。

图6. MicroPLC中的系统集成挑战显而易见,系统电路板上的模拟和数字元件都清晰可见。

在PLC模块中,模拟器件占据了高达85%的可用电路板空间,而且并不像数字芯片那样成规模。因此,为了节约PCB空间,需要更高层次的模拟整合,同时实现要求的功能。缩小尺寸的方法之一是使用集成模拟器件,代替大量甚至数百个分立式元件。电路板尺寸减小、功耗降低、可靠性提高。

实际例子如何?I/O模块是分布于下一代IIoT工厂和车间的PLC和无数传感器及执行器之间的基本链路。随着制造商在工厂车间增加更多传感器,设备设计师必须进一步提高通道密度,甚至不断压缩MicroPLC中的可用空间。

现在,MAX31911等多通道串行器可对传感器的24V数字输出进行电平转换、调理和串行化处理,产生PLC微控制器能够接受的5V CMOS兼容信号。这种方法减少了隔离通道的数量,大幅降低了功耗、器件数量以及PCB总体尺寸。

对32通道数字输入模块的估算结果表明,多片集成器件可将器件数量减少70%,方案总尺寸减小63% (图7)。

图7. 一个32通道的PLC I/O模块集成了一个8:1数字输入串行器(MAX 31911)、集成数字隔离器(MAX14932),将器件数量减少70%、方案尺寸减小63%。

模拟整合是开发小尺寸PLC的唯一途径,使其能够遍布于整个工厂。德国总理安格拉?默克尔最近参观的Siemens?安贝克工厂就是一个真实示例。该工厂由1,000台Siemens制造的Simatic PLC控制,是下一代数字工厂的代表。

总结

IIoT下一代两项重要系统要求可广义上分别为:

传感器数量快速增长,意味着尺寸更小、更智能、更多连接的传感器。该要求正在导致IO-Link和无线协议的增长,也造成网关数量的爆发;网关将多个传感器的数据汇聚至现场总线/工业以太网链路。

分布式控制,生产线能够采用低延迟、灵活的系统控制。这将导致高I/O密度的增长,紧凑型(或微型)PLC安装在靠近被控制线路的位置。这些系统具有自身的设计挑战,包括尺寸、散热以及模拟/混合信号整合。

为满足这些系统要求,需要在器件(IC)级以及系统架构级进行创新。这些较新的系统是实现IIoT愿景的关键。

物联网 自动化 Maxim 半导体 传感器 PLC 嵌入式 RFID 编码器 USB 总线 红外 温度传感器 收发器 电压 ADC 无线电 电路 PCB CMOS 相关文章:

- 物联网概念板块深度分析 (02-21)

- 200余所国内高校或将设立云计算专业(07-21)

- 多网融合下的物联网安全问题分析 (07-27)

- 物联网与电信网融合技术(02-04)

- 物联网智能精神病人定位管理系统方案 (04-09)

- 通信网络安全防护综述(04-03)