安华高射频VMMK器件通过降低寄生电感和电容提高性能

时间:01-12

来源:互联网

点击:

VMMK器件晶圆等级和芯片封装工艺

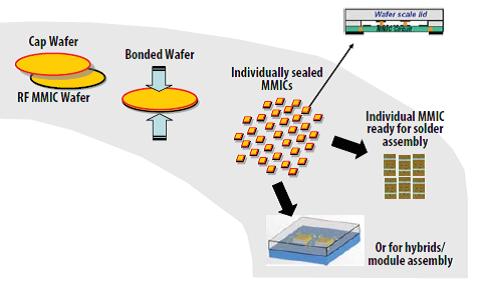

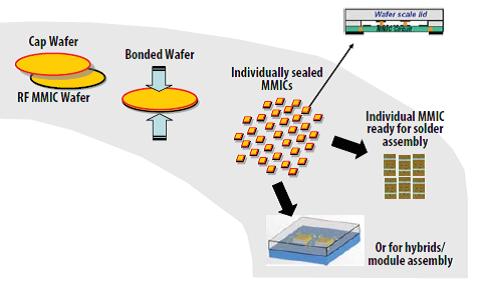

如图1所示,VMMK器件由于安华高特有的晶圆空腔工艺降低了损耗和常见的射频表贴封装带来的寄生电路参数。通过消除焊接和封装引脚之间的寄生电感和电容,在芯片和封装间形成了一个低损耗和低阻抗的信号通道。在元件之上的空腔具有低介电常数因此能够在高频进行工作,此外空腔能够在器件应用中提供机械保护。

图1 安华高低成本半导体工艺流程

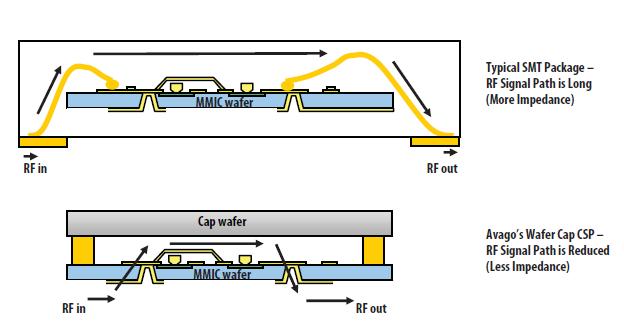

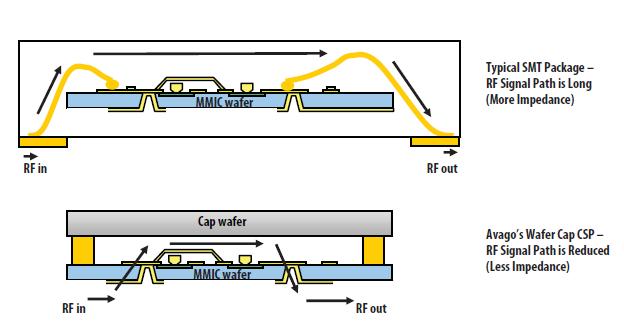

如图2所示,器件的输入端和输出端都是通过晶圆背面的孔连接,消除了丝焊导致的性能下降。安华高关于VMMK金属化和密封工艺保证了器件能够在标准焊接流程下进行操作。

VMMK器件工艺消除丝焊和改善热特性能够增加贴片的稳定性。VMMK器件工艺在表贴工艺流程中没有增加任何新的设备,现有的标准贴片设备完全满足要求。

最后,通过消除封装管脚引线,VMMK器件相对于传统的射频表贴器件变的更薄,更轻和布板面积更小。例如,VMMK-2x03射频放大器(1mm*0.5mm*0.25mm)只需要SOT-342封装5%的体积和10%的PCB面积。相比于许多标准的射频表贴封装器件,VMMK器件至少节省了50%的PCB面积。

随着寄生效应的减少,VMMK器件直接与PCB导线相连降低信号通道上的损耗。VMMK器件的空腔结构能够有效的降低寄生参数和提高性能。

图2 安华高晶圆空腔工艺降低射频损耗和寄生电感电容

低成本下优秀的性能

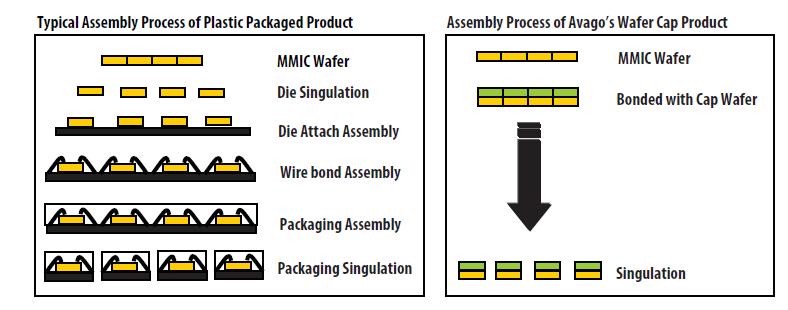

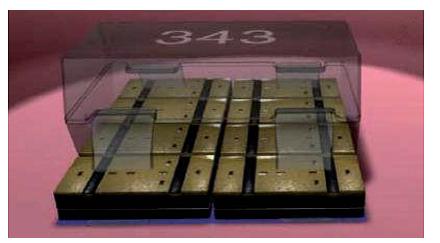

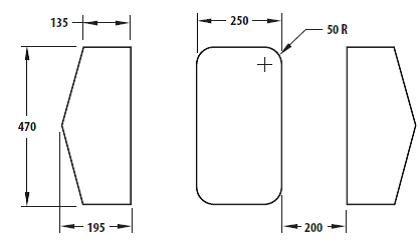

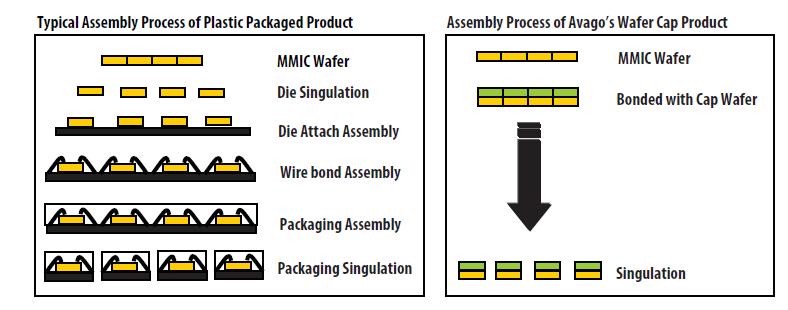

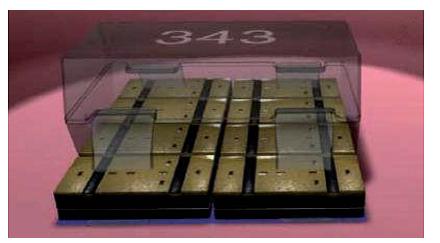

安华高VMMK器件工艺具有批量的半导体制造能力。如图3所示,依靠消除传统SMT封装中成本高的工艺步骤,例如打金线、单元连接和SMT塑模,安华高VMMK器件工艺能够在低成本下发挥更优秀的性能。VMMK器件的尺寸非常小,如图4所示,在SOT-343封装下能够容纳20个VMMK器件。

图3 低成本VMMK器件适用于批量的射频应用

图4 SOT-343封装可容纳20个VMMK器件

简单的装配和产品制造

对用户来说VMMK器件不需要特殊的PCB设计、制造和装配工艺。安华高的VMMK元件能够适应任何使用SMT工艺的设计,而且只需要简单的设计和布板。

标准的PCB材料

VMMK器件被限制用于FR4材料,建议在低插损的微波材料选用RO4003、RO4350和5880板材。VMMK器件在PCB上的焊接需要比FR5更大的热膨胀,而不能使用FR4的转化温度。

PCB布板注意事项

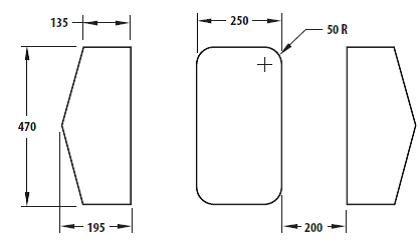

VMMK器件的封装与标准的0402封装电容相似。但是,PCB工程师不能使用标准的0402封装作为VMMK器件的封装。VMMK器件中的金属化部分是需要焊接的。芯片资料推荐的合适的VMMK器件封装焊盘如下图5,阻焊层应该围绕焊盘抑制焊锡流动。焊盘之间的缺口不能被焊锡流动形成搭桥现象。焊盘的材料是5微米的金和1微米的镍混合物。当焊锡在焊盘上出现流动时,VMMK器件的焊盘中的金层会溶解,镍层和焊锡融化混合,这种情况主要发生在器件通过回流焊焊接在PCB的过程中。

以下是VMMK器件贴片生产指南

1. 在PCB焊盘上不能有覆盖阻焊的通孔

2. 焊接钢网应该确保沉积在焊盘上的锡膏数量。VMMK器件的钢网形状见下图6所示,其他的焊接信息需要参考安华高应用文档AN-5378

3. VMMK器件在焊接过程中需要标准的去离子水清洗工艺,不需要超声波清洗和气相清洗。

4. VMMK器件采用一种高分子材料作为垫片材料。这种高分子材料一直用于晶圆的钝化处理和芯片封装表面。高分子材料由陶氏化学公司生产广泛用于PCB制造和加工行业,VMMK器件采用此种材料可与PCB焊接达成最佳配合,其他有关材料方面的信息需要参考应用文档AN-5378

5. VMMK器件在PCB设计需要参考应用文档AN-5378

6. VMMK器件焊接用焊膏建议采用无清洗或水溶性比较合适

7. 安华高VMMK器件进行了符合MSL2a标准的湿度敏感测试。

图5 VMMK器件焊盘图案

图6 VMMK器件焊接钢网图案

芯片包装和批量生产注意事项

安华高VMMK器件禁止过度包装,这会对器件内部的空腔造成损害,进而影响器件的电气性能。VMMK器件能够利用标准的PCB贴片机加工设备进行批量生产,日本重机的KE-2050RL和松下的MSF NM-MD15都可以使用。

回流焊工艺指南

VMMK器件的红外温升曲线基于JEDEC/IPC标准的J-STD-020 C版本。VMMK器件在J-STD-020标准下最高能承受三个回流焊循环,大于三个回流焊循环会降低晶圆金属部分与焊锡之间的接触面。VMMK器件不能采用波峰焊或气相回流焊。VMMK推荐回流焊方式是能够传送热量的直通炉。只要满足J-STD-020标准和工艺指南,VMMK器件的回流焊没有难度。推荐的回流焊工艺指南如下:

1. 避免预热时间过长产生氧化。严格控制温度不能超过217度,以免影响焊接点的完整性。过长的回流焊时间会导致过多的金属化合物、焊锡表面钝化和助焊剂残留。回流焊时间少于30秒会导致焊锡与器件焊接不牢固。

2. VMMK器件应该在无铅焊接工艺的温度和时间下进行回流焊操作。回流焊中升温和降温的时间和速率参照J-STD-020C标准,否则会导致电路板变形和由热应力造成的器件损坏。回流焊温度不能超过JEDED标准规定的峰值温度,否则会导致VMMK器件内部损坏。

如图1所示,VMMK器件由于安华高特有的晶圆空腔工艺降低了损耗和常见的射频表贴封装带来的寄生电路参数。通过消除焊接和封装引脚之间的寄生电感和电容,在芯片和封装间形成了一个低损耗和低阻抗的信号通道。在元件之上的空腔具有低介电常数因此能够在高频进行工作,此外空腔能够在器件应用中提供机械保护。

图1 安华高低成本半导体工艺流程

如图2所示,器件的输入端和输出端都是通过晶圆背面的孔连接,消除了丝焊导致的性能下降。安华高关于VMMK金属化和密封工艺保证了器件能够在标准焊接流程下进行操作。

VMMK器件工艺消除丝焊和改善热特性能够增加贴片的稳定性。VMMK器件工艺在表贴工艺流程中没有增加任何新的设备,现有的标准贴片设备完全满足要求。

最后,通过消除封装管脚引线,VMMK器件相对于传统的射频表贴器件变的更薄,更轻和布板面积更小。例如,VMMK-2x03射频放大器(1mm*0.5mm*0.25mm)只需要SOT-342封装5%的体积和10%的PCB面积。相比于许多标准的射频表贴封装器件,VMMK器件至少节省了50%的PCB面积。

随着寄生效应的减少,VMMK器件直接与PCB导线相连降低信号通道上的损耗。VMMK器件的空腔结构能够有效的降低寄生参数和提高性能。

图2 安华高晶圆空腔工艺降低射频损耗和寄生电感电容

低成本下优秀的性能

安华高VMMK器件工艺具有批量的半导体制造能力。如图3所示,依靠消除传统SMT封装中成本高的工艺步骤,例如打金线、单元连接和SMT塑模,安华高VMMK器件工艺能够在低成本下发挥更优秀的性能。VMMK器件的尺寸非常小,如图4所示,在SOT-343封装下能够容纳20个VMMK器件。

图3 低成本VMMK器件适用于批量的射频应用

图4 SOT-343封装可容纳20个VMMK器件

简单的装配和产品制造

对用户来说VMMK器件不需要特殊的PCB设计、制造和装配工艺。安华高的VMMK元件能够适应任何使用SMT工艺的设计,而且只需要简单的设计和布板。

标准的PCB材料

VMMK器件被限制用于FR4材料,建议在低插损的微波材料选用RO4003、RO4350和5880板材。VMMK器件在PCB上的焊接需要比FR5更大的热膨胀,而不能使用FR4的转化温度。

PCB布板注意事项

VMMK器件的封装与标准的0402封装电容相似。但是,PCB工程师不能使用标准的0402封装作为VMMK器件的封装。VMMK器件中的金属化部分是需要焊接的。芯片资料推荐的合适的VMMK器件封装焊盘如下图5,阻焊层应该围绕焊盘抑制焊锡流动。焊盘之间的缺口不能被焊锡流动形成搭桥现象。焊盘的材料是5微米的金和1微米的镍混合物。当焊锡在焊盘上出现流动时,VMMK器件的焊盘中的金层会溶解,镍层和焊锡融化混合,这种情况主要发生在器件通过回流焊焊接在PCB的过程中。

以下是VMMK器件贴片生产指南

1. 在PCB焊盘上不能有覆盖阻焊的通孔

2. 焊接钢网应该确保沉积在焊盘上的锡膏数量。VMMK器件的钢网形状见下图6所示,其他的焊接信息需要参考安华高应用文档AN-5378

3. VMMK器件在焊接过程中需要标准的去离子水清洗工艺,不需要超声波清洗和气相清洗。

4. VMMK器件采用一种高分子材料作为垫片材料。这种高分子材料一直用于晶圆的钝化处理和芯片封装表面。高分子材料由陶氏化学公司生产广泛用于PCB制造和加工行业,VMMK器件采用此种材料可与PCB焊接达成最佳配合,其他有关材料方面的信息需要参考应用文档AN-5378

5. VMMK器件在PCB设计需要参考应用文档AN-5378

6. VMMK器件焊接用焊膏建议采用无清洗或水溶性比较合适

7. 安华高VMMK器件进行了符合MSL2a标准的湿度敏感测试。

图5 VMMK器件焊盘图案

图6 VMMK器件焊接钢网图案

芯片包装和批量生产注意事项

安华高VMMK器件禁止过度包装,这会对器件内部的空腔造成损害,进而影响器件的电气性能。VMMK器件能够利用标准的PCB贴片机加工设备进行批量生产,日本重机的KE-2050RL和松下的MSF NM-MD15都可以使用。

回流焊工艺指南

VMMK器件的红外温升曲线基于JEDEC/IPC标准的J-STD-020 C版本。VMMK器件在J-STD-020标准下最高能承受三个回流焊循环,大于三个回流焊循环会降低晶圆金属部分与焊锡之间的接触面。VMMK器件不能采用波峰焊或气相回流焊。VMMK推荐回流焊方式是能够传送热量的直通炉。只要满足J-STD-020标准和工艺指南,VMMK器件的回流焊没有难度。推荐的回流焊工艺指南如下:

1. 避免预热时间过长产生氧化。严格控制温度不能超过217度,以免影响焊接点的完整性。过长的回流焊时间会导致过多的金属化合物、焊锡表面钝化和助焊剂残留。回流焊时间少于30秒会导致焊锡与器件焊接不牢固。

2. VMMK器件应该在无铅焊接工艺的温度和时间下进行回流焊操作。回流焊中升温和降温的时间和速率参照J-STD-020C标准,否则会导致电路板变形和由热应力造成的器件损坏。回流焊温度不能超过JEDED标准规定的峰值温度,否则会导致VMMK器件内部损坏。

射频 电路 电感 电容 半导体 放大器 PCB 红外 相关文章:

- WCDMA与TD-SCDMA终端射频测试差异性分析(01-04)

- 可以应对移动电话的设计挑战的GPS导航系统(01-11)

- 无线射频技术应用大有作为(02-19)

- 直放站的指标调试及整体测试(03-02)

- 无线电发射设备杂散发射的测试方法探讨(03-12)

- 基于CC1020的无线通信模块设计(03-24)