电动汽车的系统级EMC设计

作者:高新杰 李燕侠 李国珍 李兴华 朱光福 邹明 北京新能源汽车股份有限公司;北京中石伟业科技股份有限公司;北京强度环境研究所;

摘要:本文在分析整车EMC设计现状的基础上,以大量部件和整车的设计、测试经验为支撑,借鉴学习国外一些车型的先进设计思路,从EMC工程设计角度,提出了一种电动汽车系统级EMC开发方法。该方法成功应用于各研发车型,改变了以往样车难以顺利通过EMC法规的局面,同时保证了系统内EMC。

引言

电动汽车车载电器部件要满足相应EMC技术要求,就应考虑其内部元器件和导线的合理布排,并做相应的测试及优化工作。由于整车电气系统为各电器部件及连接线缆的集成体,设备之间的相互影响加剧了电磁环境的复杂性,部件级EMC测试和整车EMC测试关联解析难度大。同时各车型在功能、市场定位、系统架构与布局、零部件电磁特性、集成度等方面可能存在较大差异,很难给出一个或一组统一的定量化指标去适合于所有电动汽车。

在EMC设计、管理等方面,国内电动汽车厂普遍存在以下几方面问题:

①EMC工作主要由EMC工程师开展,缺乏系统内协作;

②EMC工作主要围绕电器部件及整车的EMC测试展开,EMC设计不足;

③电器部件EMC设计和整车EMC设计脱节,EMC问题几乎全部由车载电器部件承担责任;

④企业历史短,缺乏专业的EMC设计经验,缺乏规范的EMC研发、管理流程。

本文参考系统级电磁兼容设计思想,并借鉴国外电动汽车的优秀EMC设计方法,提出一种电动汽车系统级EMC开发方法,该方法建立的系统开发流程贯穿实施于车辆开发各流程中,整车一次性通过EMC法规测试,并做到了系统内的良好兼容性。

1、电动汽车系统级EMC设计思想

系统电磁兼容问题在分析方法、设计方法、试验方法方面,均为系统工程问题。

电动汽车系统级EMC设计思想:综合考虑电器部件性能及功能完整性、可靠性、技术成本、车身轻量化、产品上市周期等各种因素,确定布局和技术控制状态,选取材料、结构和工艺,在车辆研发的各阶段,以最低的成本、最有效的方式将接地、屏蔽及滤波等设计思想及具体措施实施到产品或系统中,在测试阶段做出详细的EMC测试评价、优化及管理,最终形成一套可行性高的正向开发设计方法或流程。

在产品质量前期策划(advancedproductqualityplanning,简称APQP)过程中,新产品研发过程一般由5个阶段组成:计划定义和项目、产品设计和开发验证、过程设计和开发验证、产品和过程确认,以及反馈、评估和纠正措施,APQP进度图如图1所示。

图1APQP进度图

借鉴APQP流程,电动汽车系统级EMC开发流程可包括:EMC规划阶段、EMC系统架构布局阶段、EMC设计阶段、EMC系统测试及状态冻结阶段以及EMC评估、评审和优化阶段。

上述各阶段需要车型设计总师、项目经理、EMC专家、EMC工程师、电气工程师、线束工程师、总布置工程师、结构工程师、测试工程师以及各电器部件供应商等协作参与,共同完成。

2、电动汽车系统级EMC设计开发流程

2.1 EMC规划阶段

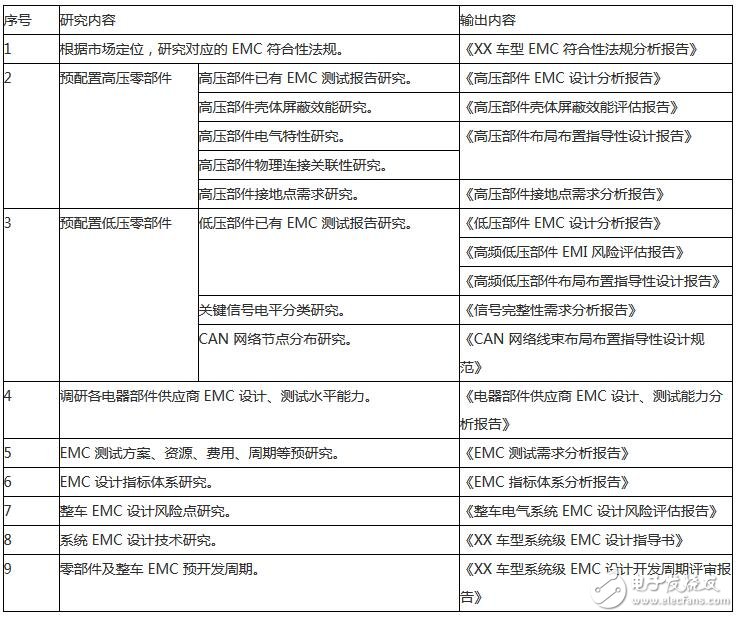

本阶段工作内容是在分析整车技术规范(VehicleTechnicalSpecificaTIon,简称VTS)初稿的基础上,对表1中列举的内容进行研究,重点掌握现有电器部件EMC特性,并编写整车EMC设计指导书等报告,为EMC系统架构布局提供重要依据。

表1 EMC 规划阶段主要工作内容

2.2 EMC 系统架构布局阶段

本阶段是整车系统级EMC 开发流程中最为关键的一步,其核心工作内容可归结为“先由面建点,再由点连线”。

“面”即为由车身、车身支架、12 V 蓄电池负极等建立的参考地。

“点”为车载电器部件,以规划阶段编写的《高压部件布局布置指导性设计报告》、《CAN 网络线束布局布置指导性设计规范》等报告为指导,综合考虑车身数模及电器零部件初版数模,对车载关键电器部件进行布局。优先进行动力蓄电池布置;根据驱动方式、冷却系统、可安装位置、质心坐标等确定电机本体大致布置;结合功能性要求、碰撞安全性法规要求、IP 防护、安装便利性、美观等,确定其它电器部件布局。“点”还包括抽象的接地点,随着电器部件布局位置确认而确定。接地点的选取应以就近接地、系统接地网络的合理、可维护为原则。

“线”即为前面建立的各“点”之间的互连线缆,是整车电气系统的重要组成部分。线缆布置的基本原则:尽量短、避免交叉、走向美观、安装固定方便。以i-MiEV 车底盘下线缆布局(见图2)为例,其线缆短、线缆无交叉的特点显而易见。

- 电磁兼容EMC预测试与鉴定测试(09-25)

- EMC常见缩略语清单(03-19)

- EMC(电磁兼容性标准)认证流程图(02-11)

- 基于仿真软件的系统EMC设计(01-03)

- 关于照明光源频闪的问题(03-01)

- 基于仿真软件的系统EMC设计之工程实例(01-12)