电动汽车和混合动力车设计的风险最小化及挑战管理

如今油价稳步上涨和环境问题迫使汽车设计和生产业不得不认真对待电动汽车和电动卡车。但电动汽车和混合动力车引发的具体设计挑战远远超过了传统动力汽车。没有以往工业记录参考的全新电气架构设计带来了新的风险。因此尽量降低风险并在汽车上市前评估设计选择的虚拟测试环境是十分必要的。

电池性能对于电动汽车和混合动力车的成功极为关键。电池性能的三大要素包括电池的能量密度(以千瓦时 (kWh) 计算)、电池的寿命以及成本。只有当这三大要素得到了显著改进时,混合动力车才可能广泛普及。

汽车要选择合适的电池类型。对于 Tesla 这样的纯电动汽车而言,电池往往体积更大、功率更高。这些电池往往都是电量耗尽后再重新充满。由于这种车辆没有替代动力来源,因此在接近"耗尽"点时的电量计算十分重要。这些电池的电压往往大于300伏特 (V),容量高达60 kWh。

相比而言,混合动力车的电池功率较低。混合动力车电池可能在使用期内只经过1000次深循环,但浅循环可能高达100万次,并且从来不会真正达到全放状态,也常常不能达到全充状态。混合动力车电池的电压一般大于144 V,容量最高达10 kWh——远远低于电动汽车电池,这是因为混合动力车配有替代动力来源。

电动汽车或混合动力车电池的电源管理今后将成为关键问题。电源管理的一大要点就是控制充电和发电;例如,汽车刹车时,必须对反馈到电池组内的再生电源加以控制。车内通讯网络必须进一步加强,从而控制这些系统并为正在驾驶或不在车内的驾车者提供汽车充电状态信息。此外,这类信息也需要反馈给经销商以了解电池组的健康状况。

通常被传统热机忽略的车舱温度、转向和娱乐等辅助设施将需要电池提供动力,因此也需要进行管理。还可能包含改进过的导航系统,用于计算最有效的路线来管理电源,帮助驾驶员找到最近的充电站,或计算出目的地距离,以确保车辆电源的电量充足。在这些需求的促进下,电动汽车和混合动力车将加强电气工程内容设计和对道路车流情况的计算。

客户希望短期内原始设备制造商 (OEM) 能提供"增程式"混合动力车和插电式混合动力车。这些类型的车辆结合了传统发动机和电机,但在电子构造方面比将要取代的传统汽车更加复杂。

关键设计挑战

设计工程师面临的一项主要挑战是克服里程方面的担忧,也就是说他们需要模拟行驶循环情况,从而让使用现有电源的车辆的里程和性能达到最高。

另一项设计挑战是需要减少电磁干扰,并且能够模拟和防止高电流与电压切换的影响。

安全性是设计工程师考虑的重中之重,他们必须能够确保人们在所有环境下的安全,包括高电流和电压,特别是出现故障和碰撞的时候。

电气复杂性的加大对从架构上优化车辆布局设计提出了更多要求。设计师也因此面临全面降低车辆成本和重量的压力。

最终,车辆电气设计内容的增加将对该车网络形成更多需求,因此减少成本并确保网络能按要求发挥有效功能显得越来越重要。

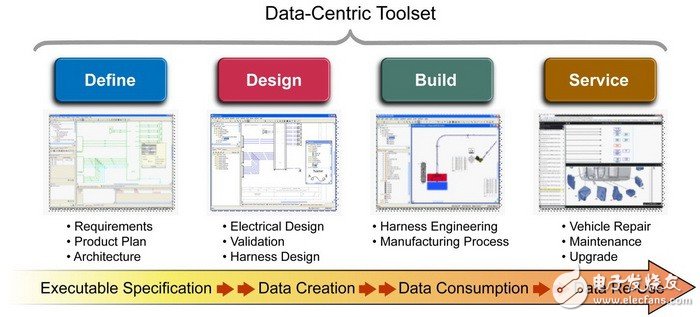

电子设计自动化工具可用来解决这些挑战。明导的 Capital Tools 套件 (Capital®) 为配电系统 (EDS) 设计提供全面解决方案,涵盖了系统要求、特征和功能,以及逻辑和物理架构等上游流程,以及制造和服务等下游流程(图1)。

图1:Capital 等配电系统设计工具涵盖了从概念到客户服务的整个车辆生产流程

运行多个行驶循环

设计工程师需要能够模拟车辆用电和充电的影响。通常这会涉及上下坡时的加速和制动。他们还需要能够管理高功率辅助设备;如果是混合动力车,则可能需要传统的发动机启动,当然也需要车内暖气和空调设备,而且要能够提供曾经用车内传统热机来提供动力的系统,如动力转向和制动辅助系统、电动座椅和车窗、车灯和雨刮。低功率系统也需要模拟,其中可能包括导航和娱乐、停车辅助系统、雷达和电话。

模拟第一步就是建立包含众多车用可选电池类型的数据手册,包括锂离子电池和镍氢电池。这些电池可在 Capital 等工具中模拟,复杂程度较高;比如温度对电池的影响就可以模拟出来。

第二步是设计车辆电路,然后建立并将模拟模型附到系统内的设备上。

第三步是整合代表车辆各个部分的多个系统。根据客户选配方案的复杂性的不同,可能需要建立多种适用于"极度复杂"的车辆配置的系统。

第四步是为任何需要模拟的系统建立需求模型。比如,Capital 支持模拟脚本,因此可运行多个行驶循环且自动在各种情况下运行。行驶循环模拟全程都可以监测和报告电池状况。

第五步是分析数据结果,然后做

明导国际 电磁干扰 电源管理 混合动力汽车 电动汽车 相关文章:

- 混合集成电路的电磁兼容(EMC)设计 (10-07)

- PCB布线技术中的抗干扰设计(03-08)

- 开关电源的EMC设计方案(12-21)

- 自激式开关稳压电源的工作原理及功能设计(01-13)

- 开关电源电磁干扰的抑制措施(07-02)

- 电源管理的开关频率与电磁干扰之间的平衡(02-26)