只有跳出专用IC方案 电池管理系统创新才可期待

电池管理专用IC的出现和发展是和锂电池应用过程中遇到的种种问题息息相关的。最早是为了解决锂电池的过充过放而设计出了单节电池的充放电保护芯片,后来在锂电池多节串联应用中又发展出应用于多串的芯片,这时候就成为了电池管理芯片,主要是对电池组中的每节电池电压数据进行采集。再以后为了应对电池不一致的问题,进一步集成了功率开关的驱动功能,这就是带有均衡功能的电池管理IC。

客观的讲,电池管理专用IC成就了早期的BMS产业,也引领了BMS产品的发展。正是因为有了专用芯片,BMS的设计才能大大简化,产品的小型化和可靠性才有了很大提高,但是同时,我们也要看到专用芯片的局限性。前面说过,电池管理专用芯片也是随着锂电池的应用发展起来的,而早期的锂电池多用于小型电子设备,后来在笔记本电脑中得到广泛使用,至此电池管理专用芯片一直都是为低串数、小型设备服务。

当锂电池组应用到电动汽车时,情况开始有了变化。电动汽车用锂电池组是高串数、大容量的电池串联使用,动辄几十串甚至上百串的数量已经不是笔记本电脑中几串这种个位数级别的串联使用可以相比的。专用IC也没有闲着,迅速地推出了更多串数应用的产品,但是考虑到电压和应用复杂度一般都不超过20串。使用这些IC设计的BMS的典型架构是集中式架构。BMS和电池组之间只有连线,连线数量取决于电池组串数,在BMS电路板上的电池管理专用芯片数量也取决于电池组串数。

从示意图中可以看出,集中式BMS产品的优点是结构简单,成本低。在电池组串数较低时,比如说10来串,连线还算不太复杂,而且在电池组容量小的情况下,BMS安装位置可以靠近整个电池组,缩短连线距离,电池组----BMS,整个能量系统比较紧凑一体,在电动自行车和电动摩托车上比较适合。但是在电动汽车锂电池组上应用时,因为需要电池容量大,成组后物理尺寸比较大,连线会较长,而且长短不一,再加上串数众多,连线数量也就很多,几十条甚至上百条线的排布非常麻烦。

还有一个重要的细节就是这些连线的顺序是需要固定的,因为专用芯片的管脚已经事先定义了电池串联顺序,所以每串电池上的连线要接入到BMS指定的接插件脚位。虽然在BMS设计工作上这并没有什么困难,但是在BMS与电池组的实际连接工作中却是一个不小的麻烦事。一般线都是一端和电池连接在一起,另一端通过插件接入BMS,与电池连接这些工作现在都是人工完成,将来也很难由机器完成,连接在每串电池每个电极上的线都不能出任何失误,这整个的工作量大小可想而知。通过集中式架构的分析,我们看到,专用IC比较适用于小容量、低串数的场合,在大容量、高串数的场合会有连线复杂,需要一一对应的缺点。

再看均衡的问题,集中式架构比较适合完成被动均衡,电路设计上不增加复杂度,现在的主流专用IC也都有此功能。但是电流能力有限,百毫安级别,在电池组使用初期一致性差别不大的情况下问题倒也不大,在中后期一致性差别较大的情况下就会有电池不均衡矫正不及的风险。如果要加入主动均衡功能,现有架构基本没有任何帮助,需要额外的线束和开关矩阵,电路复杂程度急剧上升。开关矩阵需要大量的电子开关,MOSFET,但是因为数量多,其控制电路相当复杂,有企业用继电器代替,简化了设计,但是带来了继电器作为一个机械开关的寿命问题和误动作风险。

当然也可以通过降低继电器的开关频率来延长其寿命,通过误动作检查来避开风险,但是这样做始终是无法保证器件的平均无故障工作时间,更何况继电器的数量也是相当多,不止一个。这是一种不得已而为之的妥协方案,而不是解决主动均衡开关矩阵难题的正解。

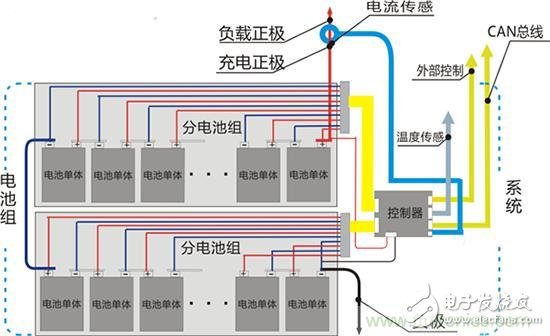

为了解决连线复杂的难题,出现了分布式架构的BMS。这种BMS是将信息采集传递的功能与其他功能独立分离,整个系统分成了CSC(单体管理单元)、BMU(电池管理控制器),CSC安装在单串电池上,负责本串电池信息采集和传递,每串电池的信息通过总线传入BMU。这种架构通过总线解决了线束复杂的难题,而且安装相对简单,效率高,柔性好,适合不同电池组规模大小。分布式的BMS可以不用电池管理专用IC,是抛开专用IC进行创新设计的一个相对成功的思路。

不足的是,分布式架构也没有解决一一对应的关系和主动均衡的难题,CSC同样需要设置地址(虽然可以在安装后设置,比集中式架构在安装前就需要确定要容易实现,出错概率小),主动均衡仍然需要额外的线束和开关矩阵。而且因为每个CSC上都需要MCU和带有隔离的通讯总线,价格要高于集中式架构BMS,尤其在低串

- 单片式电池充电器简化太阳能供电设计(08-20)

- 能量收集器于所在环境产生电能,无线传感器无需使用电池(08-23)

- 嵌入式软件电源能耗优化的解决方案(10-21)

- 利用LTC6801进行电池管理系统 (BMS) 的故障监视(10-19)

- 电动 / 混合电动汽车电池管理系统的可靠性(11-09)

- VRLA 蓄电池在光伏发电系统中的研究与应用(02-09)